MI - Como Fazer - Manutenção Industrial

O objetivo do Manutenção Industrial, é a criação automática de O.S. para a manutenção de produtos, analisando um período determinado pelo usuário, podendo ser, um período de dias, semanas, meses ou horas.

Conceitos:

Manutenção Preventiva: Manutenção Preventiva é aquela que se baseia no tempo onde o principal objetivo é se antecipar à falha, efetuando a troca de componentes baseando-se no tempo. Por exemplo, trocar os rolamentos de um transportador helicoidal a cada 13 meses. O ponto importante da preventiva se dá em que a troca do componente tem que ser efetuada no período previsto mesmo que esteja em boas condições, caso necessário o período pode ser revisto após esta troca.

Manutenção Preditiva: Manutenção Preditiva é aquela em que se consegue detectar uma falha antes que ela aconteça através de análises cientificas. Estas análises são efetuadas através de equipamentos específicos, tais como espectros de vibração, temperatura e outros que podem identificar com clareza uma possível falha apontando ate mesmo o período em que irá acontecer. O principal método de preditiva “comum” é a utilização dos cinco sentidos humanos. Por exemplo, quando se coloca a mão em um equipamento e devido à experiência sabe-se que sua temperatura está acima do normal, ou a existência de odor anormal para um determinado equipamento.

Manutenção Corretiva: A manutenção corretiva é o tipo de manutenção mais antiga e mais utilizada, sendo empregada em qualquer empresa que possua itens físicos, qualquer que seja o nível de planejamento de manutenção. Segundo a Norma NBR 5462 (1994), manutenção corretiva é “a manutenção efetuada após a ocorrência de uma pane, destinada a recolocar um item em condições de executar uma função requerida”. Em suma: é toda manutenção com a intenção de corrigir falhas em equipamentos, componentes, módulos ou sistemas, visando restabelecer sua função. Este tipo de manutenção, normalmente implica em custos altos, pois a falha inesperada pode acarretar perdas de produção e queda de qualidade do produto. As paralisações são quase sempre mais demoradas e a insegurança exige estoques elevados de peças de reposição, com acréscimos nos custos de manutenção.

Índice

- 1 Quais são as tabelas/objetos de banco necessários para a Manutenção Industrial?

- 2 Quais são as configurações necessárias para a Manutenção Industrial?

- 3 Quais são os cadastros e parâmetros necessários para a Manutenção Industrial?

- 4 Como realizar a cópia de um Plano de Manutenção Planejada já existente?

- 5 Como gerar registros quando é Dados de Aferições?

- 6 Como utilizar os dados de aferição pelo Gestão de Serviços?

- 7 Como utilizar os dados de aferição pelo PCP?

- 8 Como utilizar os dados de aferição pelo GS(Gestão de Serviços) e PCP?

- 9 Como utilizar os dados de aferição por Apontamentos de Manutenção Industrial?

- 10 Como utilizar os dados de aferição tendo a origem igual a todos?

- 11 Como utilizar os dados de aferição por Recorrência?

- 12 Como gerar e utilizar a OS de manutenção planejada?

- 13 Como utilizar registros de Recorrência via Mapa de Manutenção?

- 14 Como gerar O.S. de manutenção a partir do Mapa?

- 15 Como gerar registros de parada de recurso para o PCP?

- 16 Como se dá o vínculo entre a O.S. e a parada de recurso?

- 17 Como funciona a estrutura de produtos?

- 18 Como visualizar os dados gerados no Manutenção Industrial?

- 19 Como aplicar manutenções planejadas em produtos que controlem plantas funcionais?

- 20 Como gerar OS de Manutenção – Planta Funcional?

- 21 Como gerar OS de Manutenção via estrutura do Produto?

- 22 Quais os parâmetros necessários para gerar e utilizar a OS de manutenção planejada agrupando planos em um único item de OS?

- 23 Como gerar e utilizar a OS de manutenção planejada agrupando planos em um único item de OS?

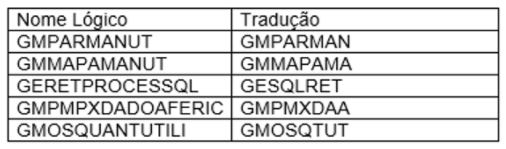

Quais são as tabelas/objetos de banco necessários para a Manutenção Industrial?

Tabelas:

Objetos de banco:

- CGPR_BUSCA_SEMANAS_MES

- CGPR_CRIA_CALEND_MANUT_LINHA

- CGTR_GRAVA_LOG_APONT_MI

Quais são as configurações necessárias para a Manutenção Industrial?

- 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada'

- 'GM - GE - 1494 - Sugerir conta gerencial do produto pai ao criar O.S.'

- 'GM - OM - 1500 - Grupo de usuários para receber e-mail ao criar OS corretiva'

- 'MI - GE - 1501 - Ocorrências títulos de paradas de produção para uso do PMP'

- 'MI - GE - 1532 - Código padrão de Solicitado para Manutenção Planejada'

- 'MI - GE - 2589 - Data base para avaliação da manutenção planejada'

- 'MI - GE - 2639 - Utilizar Unidade de Medida para Planos de Manutenção'

- 'MI - GE - 2640 - Unidade de Medida padrão para apontamentos de PCP'

- 'MI - GE - 2653 - Permitir criar apontamentos com datas retroativas'

- 'MI - GE - 2654 - Permitir Apontamento c/ Qtde. menor que a Qtde. Utilizada'

Quais são os cadastros e parâmetros necessários para a Manutenção Industrial?

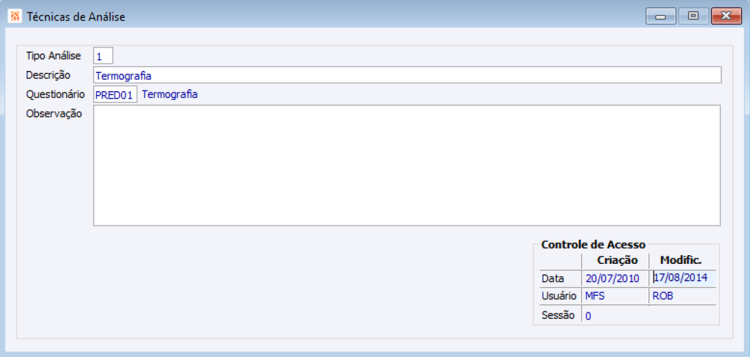

Técnicas de Análise

Menu: Serviços > Manutenção Industrial > Cadastros > Técnicas de Análise

Neste cadastro deve ser informado de que forma o equipamento será analisado. No campo ‘Questionário’ deve ser informado o questionário com as perguntas referente ao equipamento que sofrerá a inspeção.

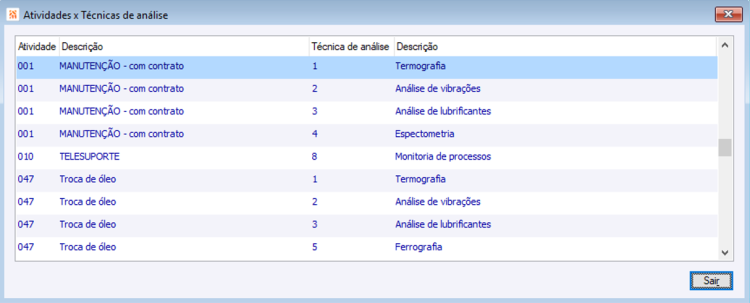

Atividades X Atividades de Análise

Menu: Serviços > Manutenção Industrial > Cadastros > Atividades X Técnicas de Análise

Neste cadastro é possível vincular a um tipo de atividade uma técnica de análise, este pode ser acessado através do botão ‘Técnicas Analise’ ou através do menu Serviços > Manutenção Industrial > Cadastros.

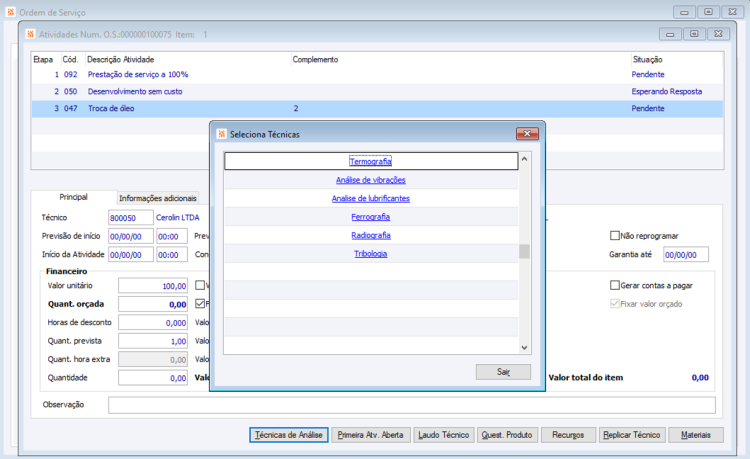

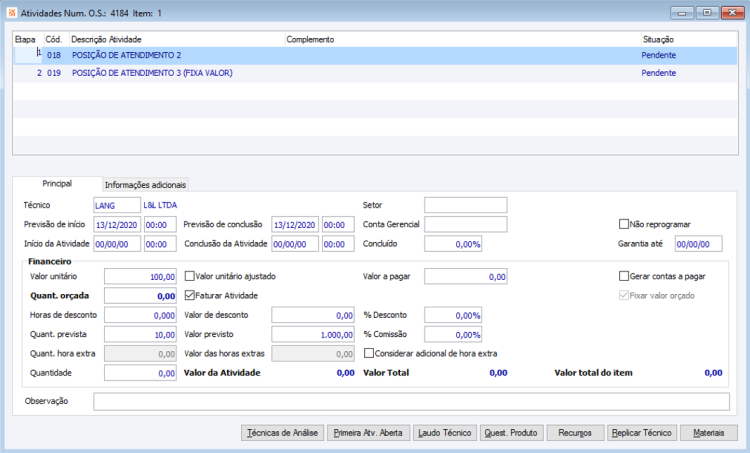

Obs.: Para o funcionamento correto do programa, são necessários que seja previamente cadastrado os últimos ID’S sequenciais na tabela 4628.

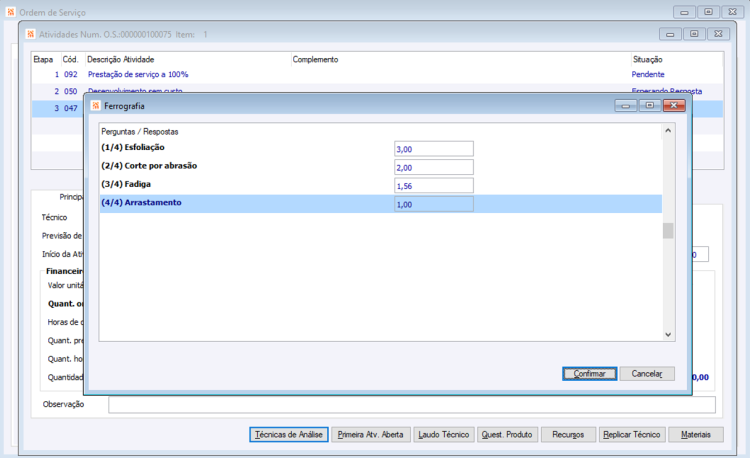

Na tela de Atividades da OS foi disponibilizado o botão ‘Tec. de Análise’, este somente estará visível quando o usuário possuir o direito de ‘Manutenção Industrial’ e o campo de seleção ‘Manutenção Planejada’, da guia ‘Manutenção Industrial’ estiver selecionado, quando selecionado o botão ‘Tec. de Análise’ exibe a tela de ‘Seleciona Técnicas’ onde serão exibidos os questionários para a atividade selecionada.

Após selecionar uma das opções listadas na tela ‘Seleciona Técnicas’ mostrada acima, o sistema exibe o questionário para que as perguntas sejam respondidas, caso o usuário acesse novamente o questionário as respostas estarão gravadas.

No cadastro de Técnicas de Análise serão inseridas informações de análises a serem utilizadas na Manutenção Preditiva. Como por exemplo:

- Pressão;

- Vibração;

- Temperatura;

- Ruído;

- Desgaste;

- Inspeção Visual;

- Outras (termografia, ferrografia, monitoria de processos).

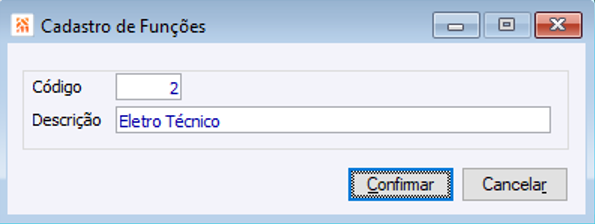

Funções

Menu: Serviços > Manutenção Industrial > Cadastros > Funções

Este cadastro é meramente informativo e será utilizado no cadastro do Plano de Manutenção Preventiva para identificar a função que o técnico deverá ter para a executar a operação.

Código: o campo é editável e poderá ser utilizado como Alfanumérico.

Descrição: o campo determinará a respectiva função existente no cliente.

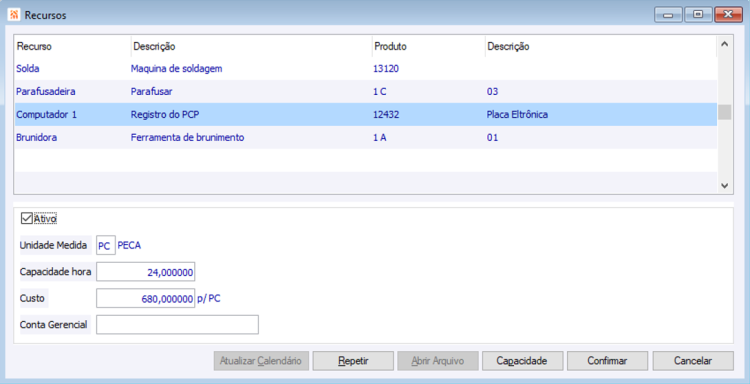

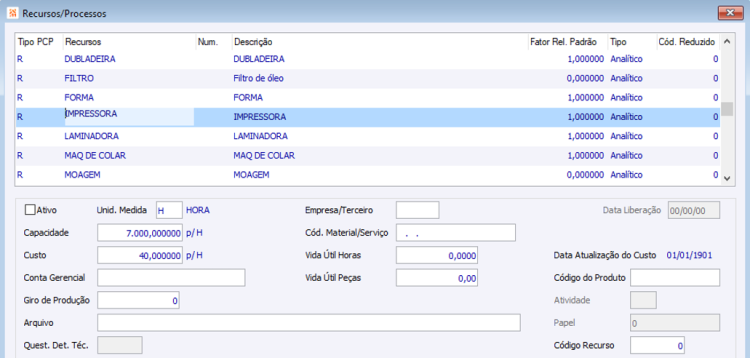

Recursos

Menu: Serviços > Manutenção Industrial > Cadastros > Recursos

Este cadastro é o mesmo utilizado no módulo de Engenharia e no Manutenção Industrial será utilizado para o cadastro de ferramentas que serão informadas nas manutenções planejadas e também será utilizado para vincular as máquinas (produtos) aos recursos utilizados no módulo de Carga Máquina.

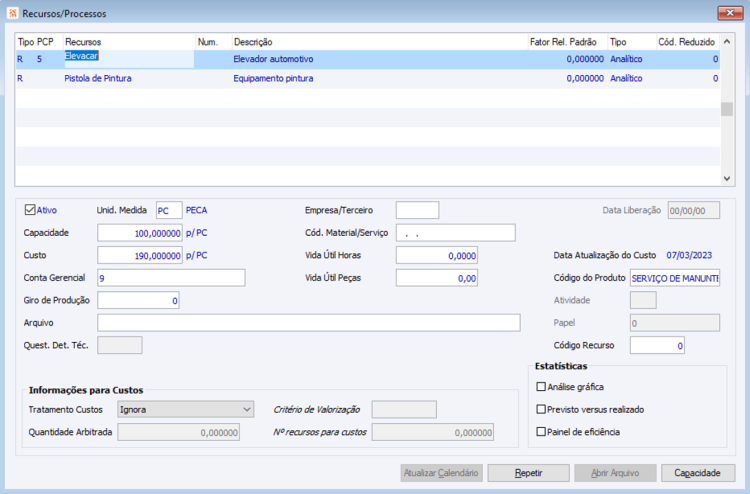

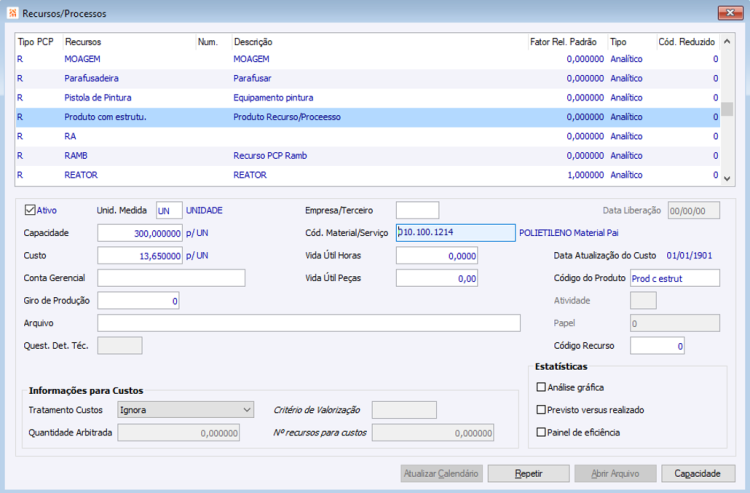

Recursos/Processos

Menu: Manufatura > Engenharia > Cadastros > Recursos/Operações

Nesta tela são vinculados os produtos de cliente aos Recursos. Selecionado o recurso, é vinculado o produto de cliente através do campo ‘Código do Produto’. Este campo não depende mais da configuração 'GM - GE - 409 - Usar produtos genéricos' para ser editável.

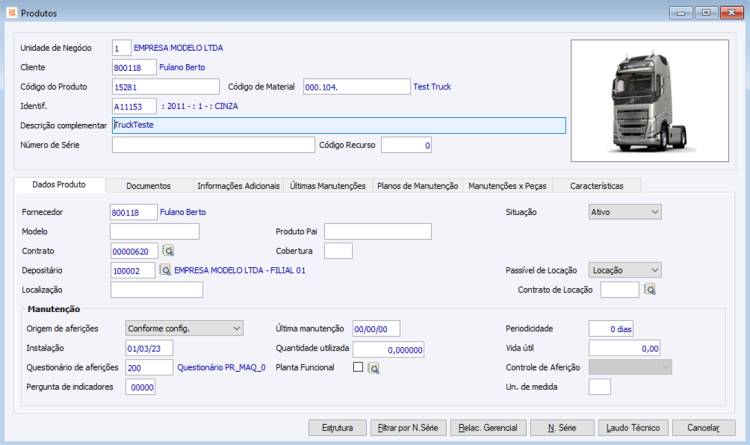

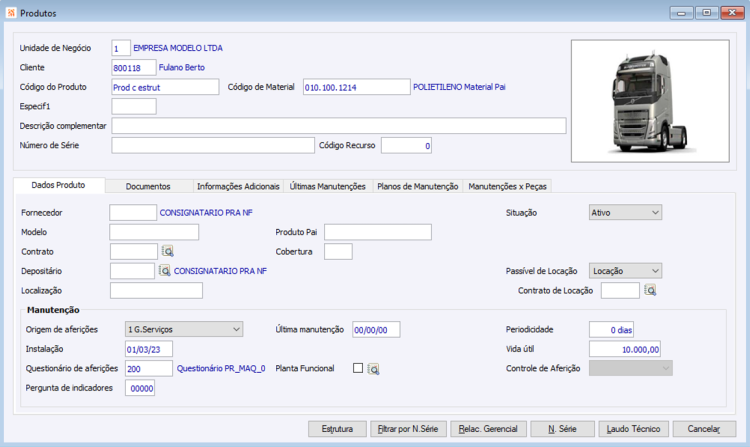

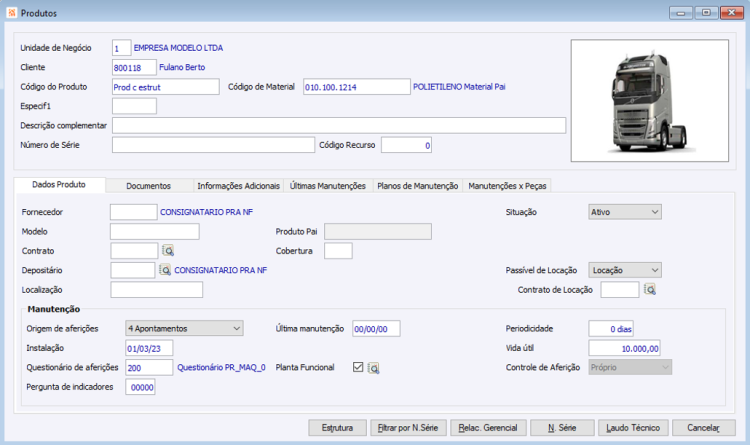

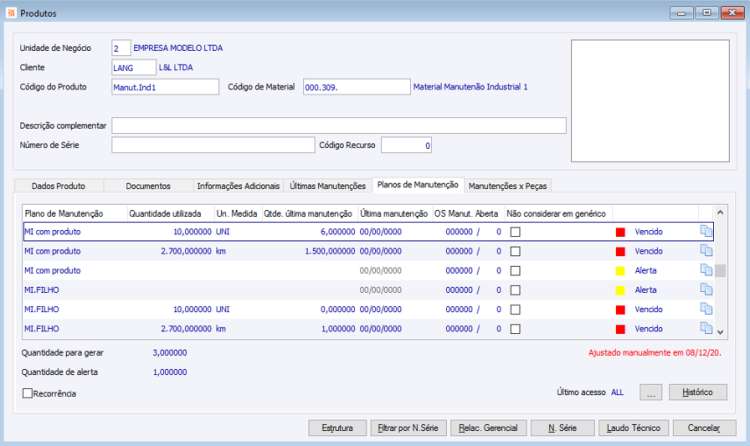

Produtos

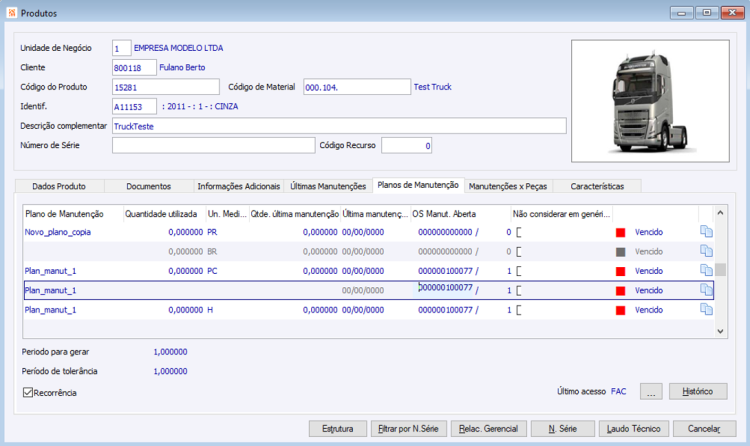

Menu: Serviços > Manutenção Industrial > Parâmetros > Produtos

Na tela de cadastro de Produtos, foi informado o produto “87”, para o código de estoque “12.001.000060”. O campo ‘Vida Útil’ apresenta a quantidade máxima em horas que o Produto deve ser utilizado, somente para informação.

O campo ‘Data da Instalação’, é utilizado pelo sistema para o ponto de partida para a avaliação do período a ser analisado quando a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' estiver selecionada com a opção “0”. Após a primeira geração de OS pela rotina, o campo levado em consideração pela análise, é o campo ‘Última manutenção’. Quando feita a leitura da OP, estiver apontando um recurso utilizado que seja um produto de manutenção industrial e fizer o levantamento de tempos para atualização da quantidade já utilizada deverá verificar somente os recursos utilizados que tiverem a data inicial maior ou igual à ‘Data de Instalação’ do produto.

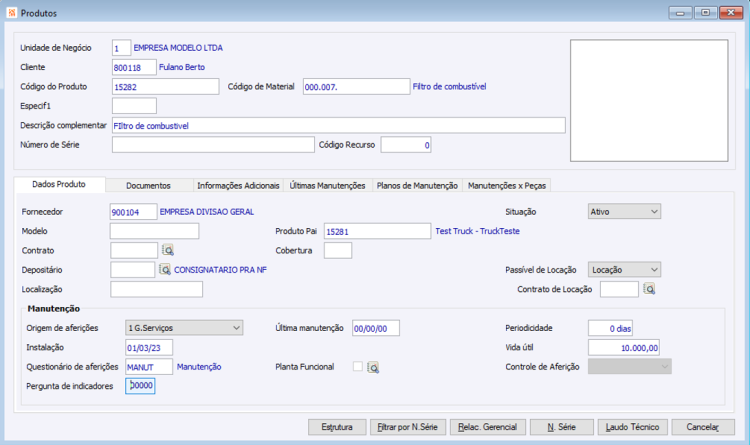

Para vincular um produto filho (exemplo da imagem acima), o produto “88”, no qual o produto pai é o “87”, no cadastro do produto filho, deve-se informar o código do produto pai através do campo ‘Produto Pai’.

Quando o produto possuir valor para o campo Origem de Aferição (1.Gestão de serviço, 2.PCP (horas) ou 3.GS e PCP) serão habilitados os campos ‘quantidade utilizada’, ‘qtde. última manutenção’, ‘última manutenção’ da guia Planos de Manutenção para edição manualmente.

Toda alteração de valores nesta interface é armazenado e pode ser consultado via o botão histórico.

É o campo ‘Quantidade utilizada’ que será utilizado pela rotina “Gera OS Manutenção Planejada”, pois esse campo guarda a quantidade de horas que o produto foi utilizado. Esse campo é atualizado automaticamente baseado na utilização informada através das Leituras de Produção.

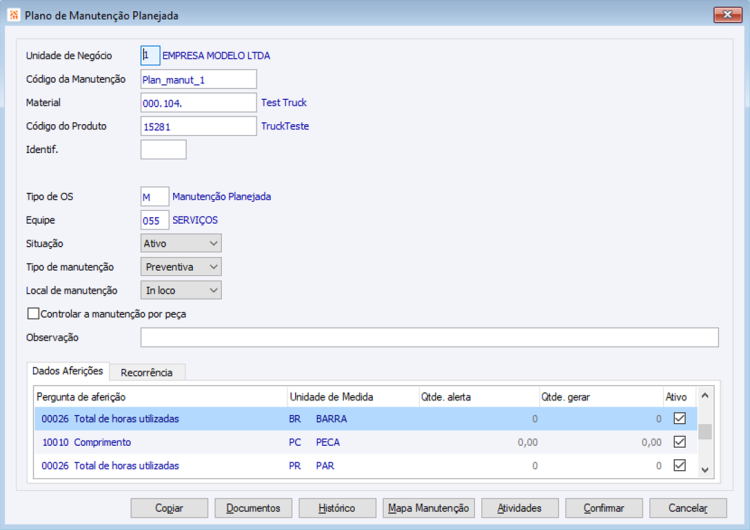

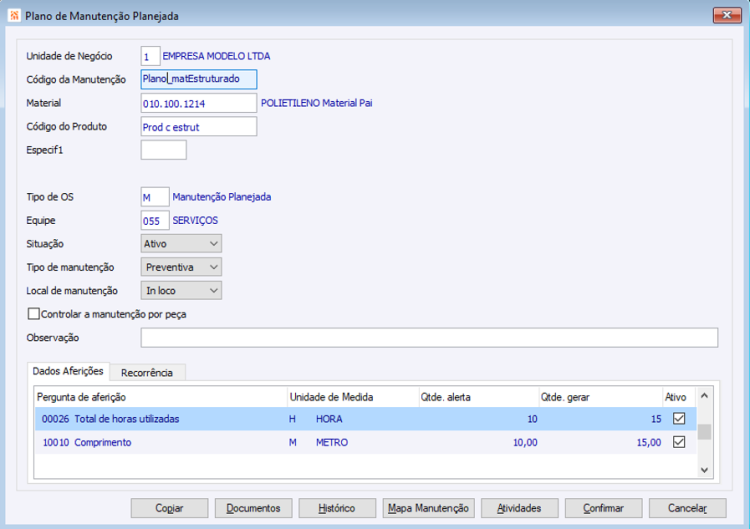

Plano de Manutenção Planejada

Menu: Serviços > Manutenção Industrial > Cadastros > Plano de Manutenção Planejada

Nessa tela são cadastrados os planos de manutenção, sendo que os mesmos podem se dirigir a um único produto, ou se tratar de um plano genérico vinculado somente ao material se estendendo a todos os produtos que possuem vínculos a este material.

Atenção: Maiores informações a cerca dos cadastros e parametrização necessárias e obrigatórias, e também sobre as funcionalidades dos campos consulte Serviços > Manutenção Industrial > Cadastros e também Serviços > Manutenção Industrial > Parâmetros.

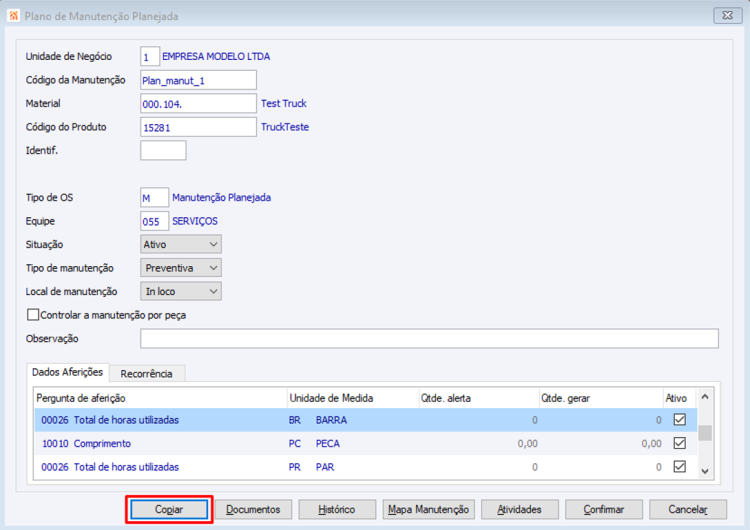

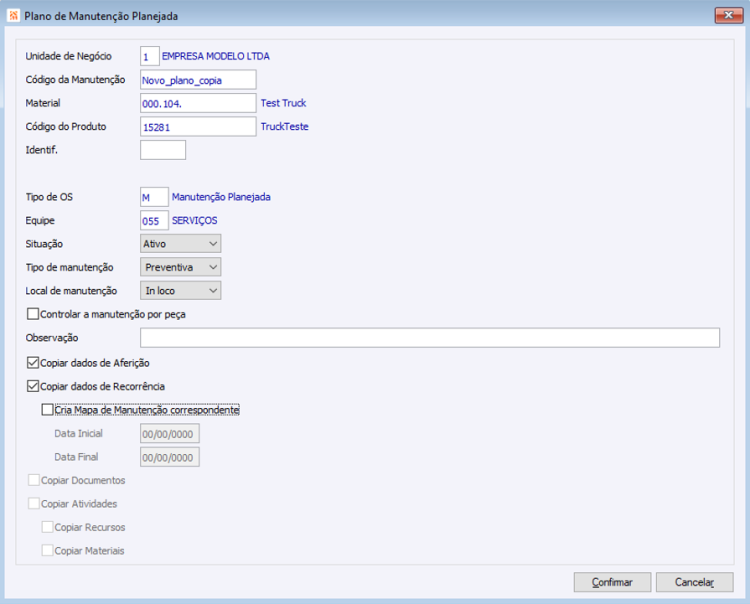

Como realizar a cópia de um Plano de Manutenção Planejada já existente?

Para realizar a cópia de um Plano de Manutenção já existente, foi disponibilizado o botão ‘Copiar’ . Através do dele é possível realizar a cópia de um plano a partir dos dados de um já existente. Possibilitando ao usuário selecionar entre copiar ou não os Dados de Aferição, a Recorrência, os Documentos e as Atividades (incluindo, se desejados, Materiais e Recursos).

Caso esses dados não constem no plano original, as opções serão desabilitadas.

Como gerar registros quando é Dados de Aferições?

Com a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “1”, o sistema avalia o campo ‘Pergunta Aferição’, onde deve ser informada a pergunta referente ao horímetro, cadastrada no ‘Questionário de Aferições’, que por sua vez, a resposta do questionário irá alimentar o campo quantidade utilizada.

Com a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “2”, o sistema avalia o campo ‘Quantidade Alerta’ para a geração de OS de manutenção. Exemplo. O campo ‘Quantidade Alerta’ está com a “5”, e o campo ‘Quantidade utilizada’ do cadastro de produtos está com a “10”, ou seja, a quantidade já utilizada pelo produto é de 8 horas, e o alerta para esse mesmo produto é de 5 horas, quando a rotina de geração de OS planejada for executada, para esse produto e plano, o usuário vai ter a opção de gerar a OS de manutenção, pois a quantidade utilizada atingiu ou passou a quantidade de alerta.

Já com a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “3”, serão avaliados tanto a resposta do questionário, quanto os dados apurados via leitor de ordem de produção e será considerado o valor maior para a geração da OS de manutenção.

Tendo a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “4”, serão avaliados os dados de apontamentos informados na interface de Apontamentos de Manutenção Industrial.

Contudo, se a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “5”, serão avaliados todas as formas de origem de aferição: Gestão de Serviços, PCP e Apontamentos de Manutenção Industrial e será considerado sempre o maior valor entre os informados.

Cabe ressaltar que se a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' estiver parametrizada com a opção “0”, serão avaliados dados de recorrência (períodicidade), permitindo identificar o intervalo de período entre as manutenção dos produtos.

IMPORTANTE: Mesmo tendo a configuração indicando a origem padrão para os dados de aferição, é possível indicar manualmente em cada produto um a origem de aferição distinta.

Como utilizar os dados de aferição pelo Gestão de Serviços?

Para utilizar a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' com o valor de ‘Gestão de Serviços’, deve-se possuir as perguntas e questionários cadastrados respectivamente seguindo o caminho do menu Utilidades/Diversos > Genéricos > Parâmetros > Questionário.

No cadastro do produto, deve ser informado a origem dos dados de aferição como ‘Gestão de Serviços’ para que desta forma, seja avaliado as respostas do Questionário informado no campo ‘questionário de aferições’.

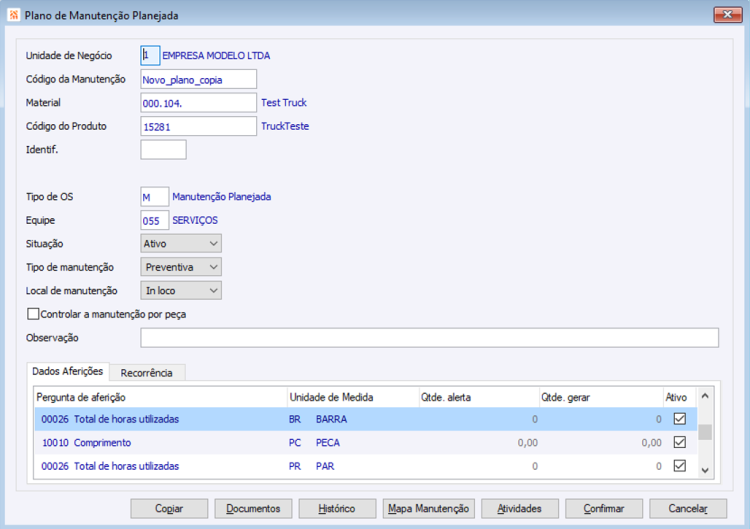

Para realizar a manutenção planejada é necessário que os Planos de Manutenção Planejada já estejam cadastrados. O plano de manutenção pode ser genérico, neste caso informando somente o material abrangendo todos os produtos que contenham este material, ou planos para produtos específicos destacando o produto no campo ‘código produto’.

Deve ser informado a ‘Pergunta de Aferição’ que será a forma de destacar o valor a ser acrescentado junto ao campo ‘quantidade utilizada’ no cadastro do produto. Após a pergunta, devem ser informados também a ‘quantidade para alerta’ e a ‘quantidade para gerar’. São estas as quantidades que irão controlar os sinalizadores para a geração de OS de manutenção planejada. Assim que a quantidade utilizada de um produto atingir a quantidade alerta do plano de manutenção, será possível gerar OS a partir da rotina.

No caso da configuração 'MI - GE - 2639 - Utilizar Unidade de Medida para Planos de Manutenção' estiver assinalada, será possível identificar a Unidade de Medida que corresponde a pergunta vinculada ao questionário. Desta forma, permitindo a coleta de dados de diversas Unidades de Medidas com as respostas de um único questionário.

Ao incluir o produto com esta parametrização em uma OS, deve-se responder o questionário conforme solicitado. No momento que este item de OS for encerrado, o campo quantidade utilizada do cadastro do produto será incrementado com a resposta da pergunta aferição.

IMPORTANTE: A resposta do questionário não possui validações específicas como em demais campos do sistema, é um processo totalmente manual, neste caso, é indicado atenção extra ao responder o questionário, pois é através desta resposta que será alterada automaticamente a ‘quantidade utilizada’ no cadastro do produto.

Como utilizar os dados de aferição pelo PCP?

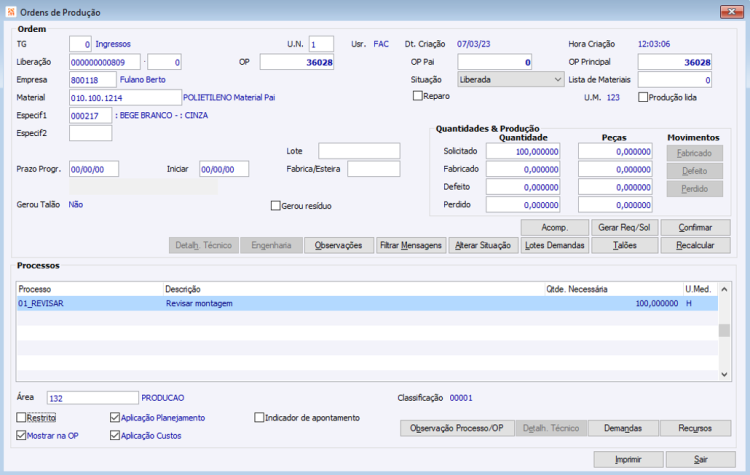

Para utilizar a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada'com o valor de ‘PCP(horas)’, deve-se possuir alguns cadastros prévios, tais como ‘Ordem de Produção’ e ‘Recursos/Processos’.

Com esta configuração, os registros de ‘quantidade utilizada’ nos produtos serão captados pelo leitor de ordens de produção, realizando a associação entre o recurso informado, e o produto nele vinculado.

Diferente do modelo de coleta dos dados de aferição via Gestão de Serviços e Apontamentos onde o total da quantidade utilizada é sempre informado e sobrescrito quando necessário, o modelo PCP utiliza o formato de somar os dados informados a quantidade utilizada já existente no produto.

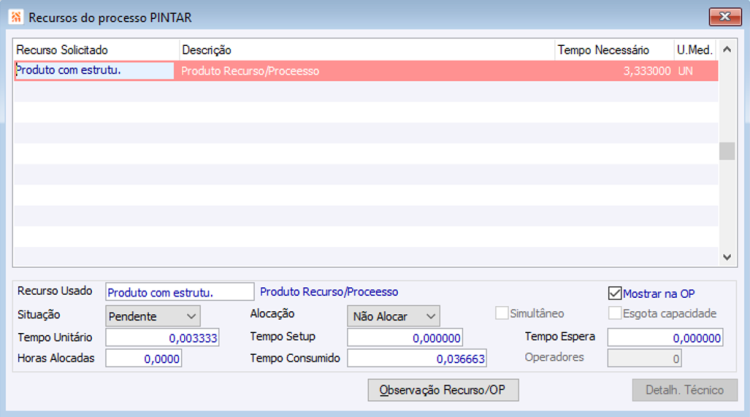

Acima segue exemplos, do recurso cadastrado e vinculado a um produto, após é necessário que o mesmo seja vinculado junto a um processo, neste caso, do tipo recurso. Dando continuidade, é necessário possuir uma ordem de produção vinculada a um produto que possua engenharia. Ordem esta que será utilizado junto ao Leitor de OP, onde será informado os tempos de uso do recurso.

Menu: Manufatura > Programação e Controle de Produção > Movimentos > Ordens de Produção

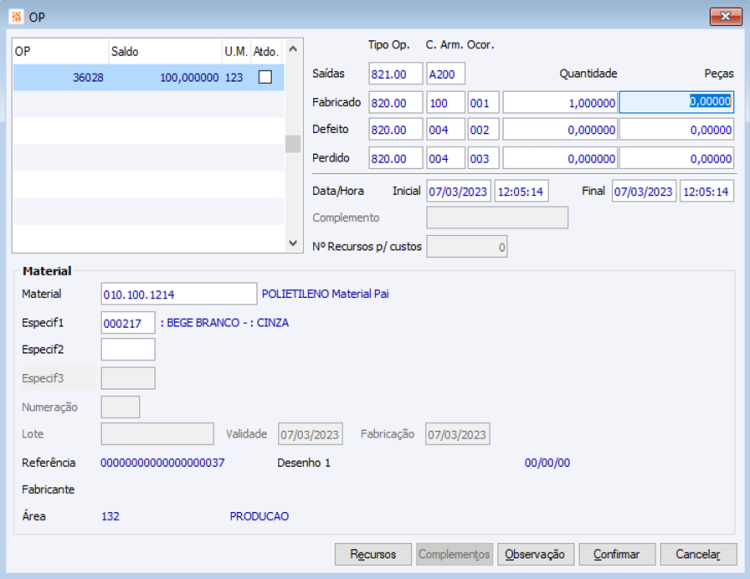

Menu: Manufatura > Programação e Controle de Produção > Movimentos > Leitor de movimentos de produção

Ao ler uma OP, é aberta a tela abaixo para informação das quantidades.

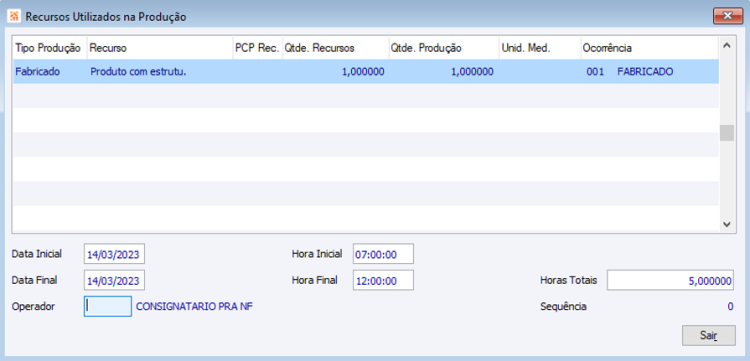

Nesta tela, através do botão ‘Recursos’, é possível informar os recursos utilizados durante a leitura. Só serão contabilizados na rotina ‘Gerar OS de Manutenção Planejada’ os tempos cadastrados nos recursos se a ‘Data Inicial’ for maior ou igual a ‘Data de Instalação’ do produto relacionado ao recurso.

Nesta tela, são informados os recursos utilizados e suas respectivas quantidades. A quantidade pode ser informada através dos campos de tempo ou ainda diretamente no campo ‘Horas Totais’. Neste exemplo, foi utilizado o recurso “Recurso PCP” que possui o produto “99” como seu vínculo, informando o total de 5 horas.

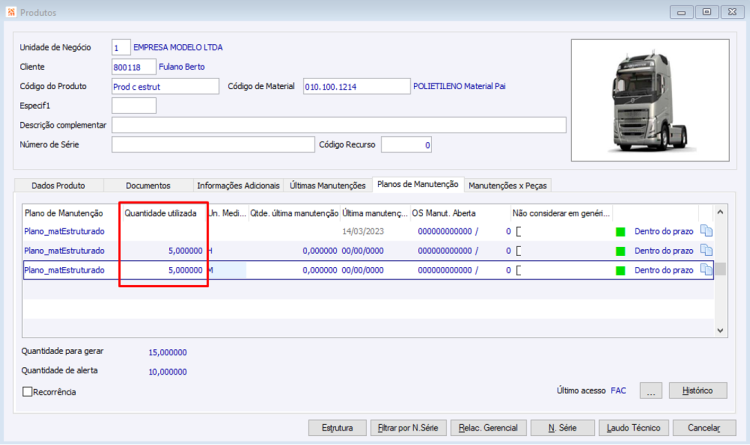

Após realizar a leitura, é atualizado a quantidade utilizada do produto.

Ao realizar a leitura, não é informado nenhuma Unidade de Medida, na necessidade de identificar a mesma, deve ser informada na configuração 'MI - GE - 2639 - Utilizar Unidade de Medida para Planos de Manutenção'. Caso contrário todos os planos de manutenção do produto que não possuam Unidade de Medida serão atualizados.

IMPORTANTE: Para produtos que possuem estrutura (produto pai, fihos, netos, sucessivamente...) é necessário que o recurso seja sempre vinculado ao produto pai da estrutura. Desta forma, a rotina que que atualiza a quantidade utilizada do produto via PCP, registra a quantidade utilizada não só para o produto vinculado ao recurso, mas sim, para todos os produtos da estrutura que posssuem planos de manutenção. A atualização completa da quantidade utilizada da estrutura, ocorre somente quando os dados são captados via PCP.

Como utilizar os dados de aferição pelo GS(Gestão de Serviços) e PCP?

Ao utilizar a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' com o valor de ‘GS e PCP’, é realizado um misto entre os dois módulos que registram a quantidade utilizada dos produtos. Com esta configuração, pode tanto utilizar o formato Gestão de Serviços, quanto o módulo PCP. Desta forma, será contabilizado o maior valor informado, para a geração das OS’s de manutenção planejada.

Como utilizar os dados de aferição por Apontamentos de Manutenção Industrial?

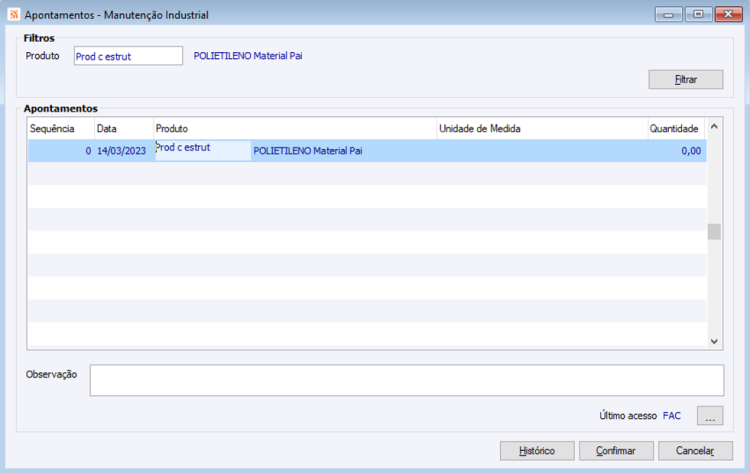

Com a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' com o valor de ‘Apontamentos’, os dados são contabilizados a partir da interface de Apontamentos de Manutenção Industrial.

Para realizar os apontamentos deve ser indicado o produto, e filtrar. Após, deve ser indicado a data do movimento, a unidade de medida e a quantidade do apontamento. Lembrando que a quantidade informada, a ser informada, deve ser a quantidade total de uso para a Unidade de Medida em questão.

É necessário que o produto esteja vinculado a planos de manutenção de forma direta (planos específicos do produto) ou indireta (planos genéricos vinculados ao material). Após realizar o apontamento é possível consultar os apontamentos anteriores, tanto como o usuário de criação e o log.

Durante a realização de um apontamento são avaliados as configurações do módulo Manutenção Industrial 'MI - GE - 2639 - Utilizar Unidade de Medida para Planos de Manutenção', 'MI - GE - 2653 - Permitir criar apontamentos com datas retroativas' e 'MI - GE - 2654 - Permitir Apontamento c/ Qtde. menor que a Qtde. Utilizada'. Maiores informações consulte o manual Serviços > Manutenção Industrial > Movimentos.

Caso o produto pertença a uma relação pai/filho sendo o pai da estrutura, após atualizar a quantidade utilizada do pai da estrutura, serão atualizados as demais quantidades utilizadas dos filhos para a Unidade de Medida informado. Caso o apontamento não seja vinculado ao pai da estrutura, será informado ao usuário que o apontamento somente se dará de forma informativa e não irá atualizar a quantidade utilizada do produto, tão pouco a estrutura.

Como utilizar os dados de aferição tendo a origem igual a todos?

Tendo a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' com o valor ‘Todos’, será realizado um misto entre os três formatos de coletas de dados de aferição. Com esta configuração, pode-se utilizar o formato Gestão de Serviços, o módulo PCP e também a interface de Apontamentos de Manutenção Industrial. Sendo assim, sempre será contabilizado o maior valor informado para a quantidade utilizada do produto, para posteriormente, a geração das OS’s de manutenção planejada.

Como utilizar os dados de aferição por Recorrência?

Caso a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' parametrizada com o valor ‘Não Utiliza’, os dados utilizados serão somente dados de periodicidade. Desta forma, sempre será avaliado a data da última manutenção realizando um comparativo com a data diária do servidor.

Ao atingir o período estipulado no plano de manutenção torna-se possível gerar OS’s de manutenção para o equipamento se enquadrando na faixa de alerta. Esta faixa alerta se estende até ultrapassar a faixa de tolerância informada no Plano de Manutenção Planejada.

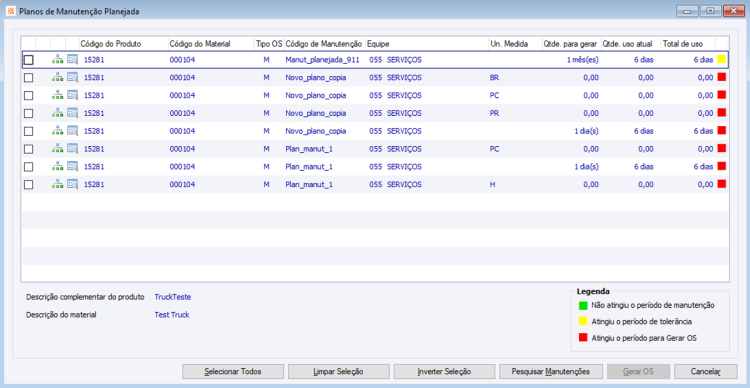

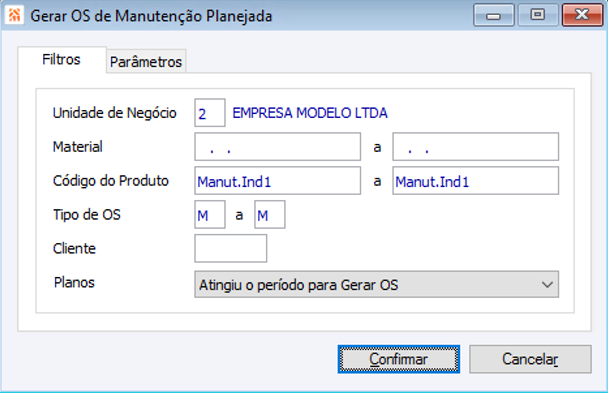

Como gerar e utilizar a OS de manutenção planejada?

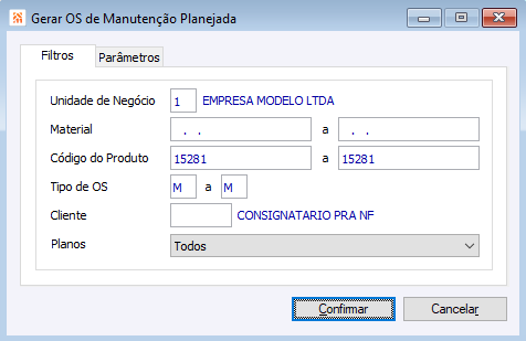

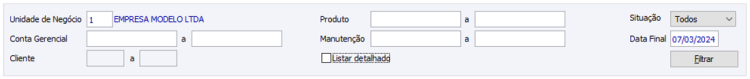

Tendo em vista que os dados de aferição já foram coletados seguindo os procedimentos acima citados, para gerar executar a rotina que cria OS’s de manutenção planejada é necessário acessar o programa, localizado em Serviços > Manutenção Industrial > Rotinas > Operacionais > Gerar OS Manutenção Planejada.

Ao acessar o programa, pode ser realizado um filtro, ou mesmo listar todos os produtos que podem ser executados junto a rotina.

Através do filtro ‘Planos’ no estilo combo, será considera o Total de Uso para o período informado. Contendo as opções:

- Todos: serão exibidos todos os planos existentes para o produto em questão, considerados pelo total de uso.

- Atingiu o período de tolerância: serão exibidos os planos que encontra-se dentro do período de tolerância juntamente com os disponibilizados para a geração de OS de manutenção.

- Atingiu o período para Gerar: serão exibidos os planos que encontra-se dentro período de geração de OS de manutenção.

- Não atingiu o período de manutenção: serve para gerar as sugestões de manutenção para equipamentos que ainda não estão em momento de manutenção, mas por outros motivos os clientes desejam incluí-los no plano antecipando suas manutenções.

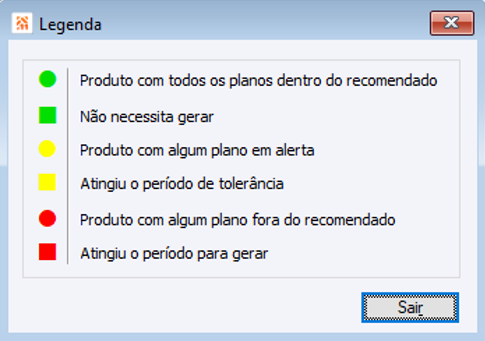

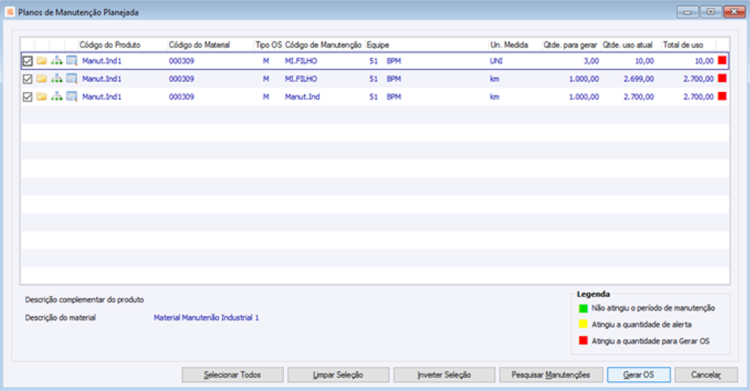

Ao realizar o filtro os produtos são apresentados da seguinte forma, podendo ser selecionados os planos de manutenção que terão as OS’s geradas. Ao lado direito da tela, são apresentados os sinalizadores apresentando se o produto já ultrapassou a quantidade de alerta ou a quantidade para gerar.

Nesta tela são apresentados os produtos para os quais suas quantidades atingiram a quantidade de alerta referente ao plano de manutenção.

Na coluna Un. Medida, é apresentado a ‘Unidade de Medida’ respectiva do plano que atingiu a quantidade de alerta.

O campo Qtde. para gerar, é referente ao campo ‘Quantidade para gerar’, do cadastro do plano de manutenção.

O campo Qtde. uso atual, é referente a quantidade de uso do produto após a última OS de manutenção gerada para o mesmo.

O campo Total de uso, é referente ao campo ‘Quantidade utilizada’, no cadastro de produtos. Sendo apresentado na guia Total de Uso:

- Atingiu o período para Gerar = vermelho;

- Atingiu o período de tolerância = amarelo e vermelho;

- Não atingiu o período de manutenção = verde.

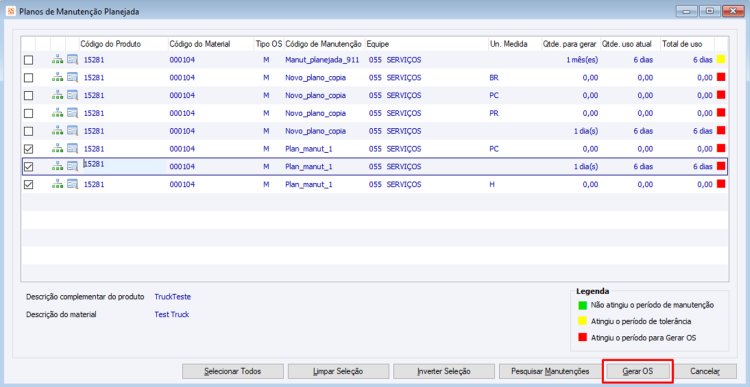

A OS de manutenção é gerada para os produtos selecionados. Após selecionados os produtos, será habilitado o botão ‘Gerar OS’, para executar a rotina clicar sobre ele. Apesar da rotina poder ser executada para diversos produtos ao mesmo tempo, será gerada uma OS para cada produto selecionado.

No caso de utilizar-se Unidades de Medidas nos Planos de Manutenção, será gerada apenas uma OS de manutenção por vez para cada plano de manutenção, independente da Unidade de Medida, utilizada, as OS’s de manutenção são para o plano. Sendo que ao menos uma das unidades atinja o valor de alerta esperado, já é possível gerar OS para o plano de manutenção.

Dentro da Rotina de Gerar OS de Manutenção Planejada, após o filtro são exibidos os planos disponíveis para geração, no caso de um mesmo plano possuir dados de mais de uma unidade de menida passível para geração de OS, ambas serão exibidas na rotina, e automaticamente, ao seleciona um destas unidades, as demais unidades de medidas deste plano serão selecionadas automaticamente, a fim de garantir a geração de OS para o plano.

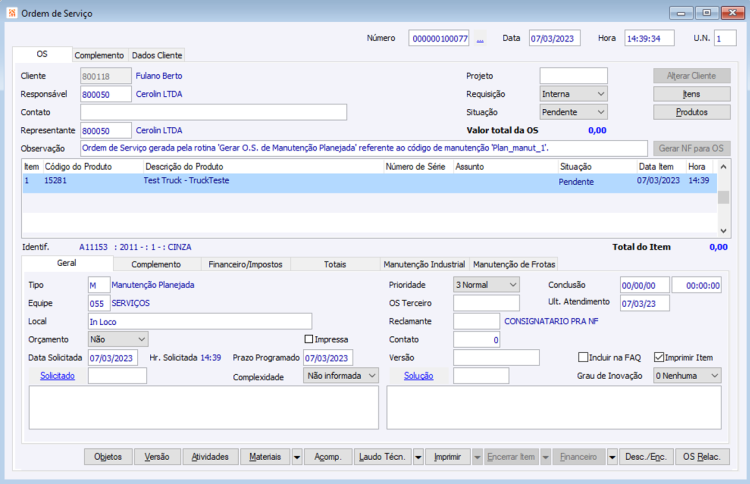

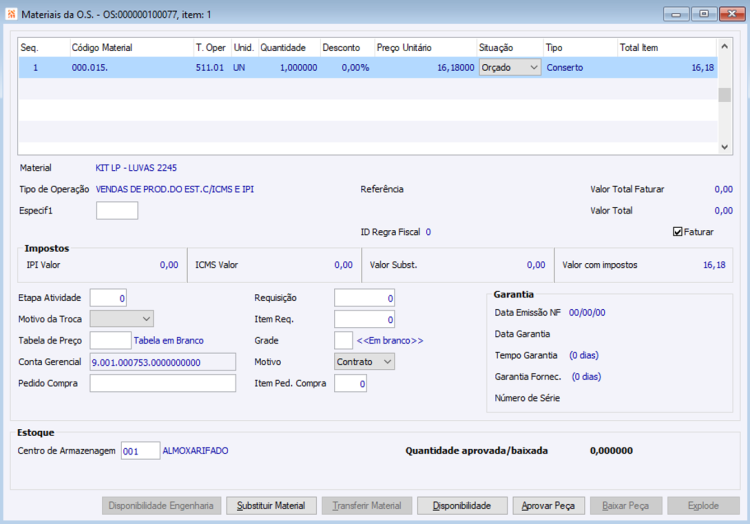

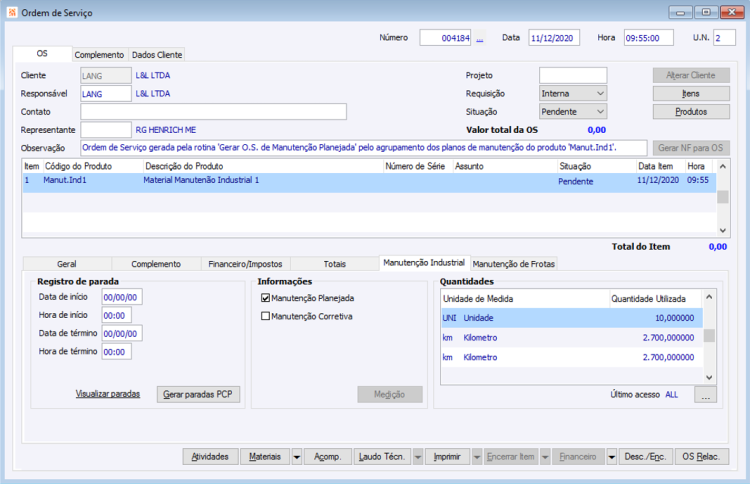

Menu: Serviços > Gestão de Serviços > Movimentos > Ordem de Serviço

Ao gerar a OS de manutenção, a quantidade de uso do produto até o momento é gravada no campo ‘Quantidade utilizada’ localizado na ‘Guia’ manutenção industrial do Item da OS. Este campo é visível apenas quando o campo de seleção ‘Manutenção Planejada’ estiver selecionado.

A conta gerencial do item da OS será buscada, se a configuração 'GM - GE - 1494 - Sugerir conta gerencial do produto pai ao criar O.S.' estiver desmarcada, primeiramente do produto cadastrado, caso não houver nenhum, buscará do código do estoque do produto. Se a configuração estiver marcada, será buscado do código do produto pai do produto que está sendo cadastrado, se não houver buscará do código do estoque do produto pai do produto que está sendo cadastrado, e se não houver buscará no produto que está sendo cadastrado e depois no código do estoque.

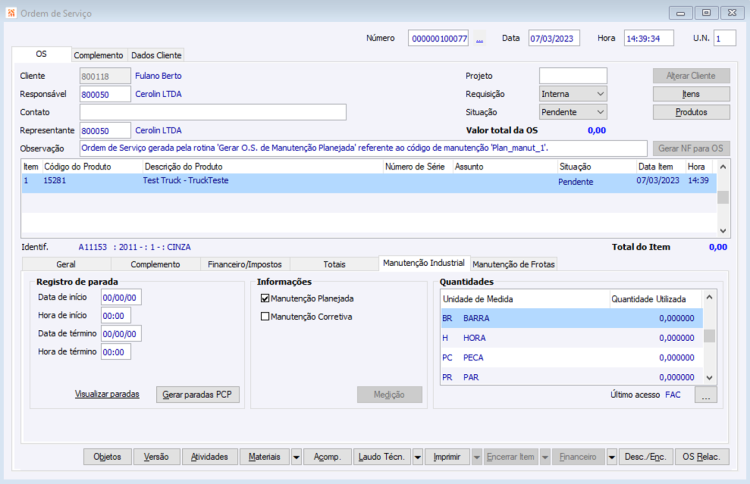

Na guia ‘Manutenção Industrial’ é exibido o browse ‘quantidades’. Neste browse é apresentado todas as quantidades utilizadas para todas as unidades de medidas presentes no plano de manutenção utilizado nesta OS. Tendo a origem de aferição diferente de ‘0’ (Não utiliza) e ‘2’ (PCP), ao finalizar a OS, é disponibilizado ao técnico responsável, indicar as quantidades utilizadas neste browse, sendo que ao encerrar a OS, estas quantidades serão atualizadas junto ao cadastro do produto nas respectivas Unidades de Medidas respeitando as regras de negócio do produto.

ATENÇÃO:

- Caso o produto da OS seja o pai de uma estrutura de produtos ou utilize o controle por planta funcional ao encerrar a OS, além de atualizar as quantidades utilizadas e de última manutenção do produto em questão, a estrutura adjacente do mesmo também será atualizada com a diferença entre do valor presente no produto e o valor informado na OS.

- É possível registrar uma quantidade a menor que a quantidade utilizada do produto no browse. Deste modo, o produto terá sua quantidade retrocedida estendendo a operação a estrutura caso o mesmo seja um produto pai ou controle por planta funcional. Contudo a operação de retroceder a estrutura somente se dará, caso o valor informado não seja menor que a quantidade da última manutenção presente no cadastro do produto.

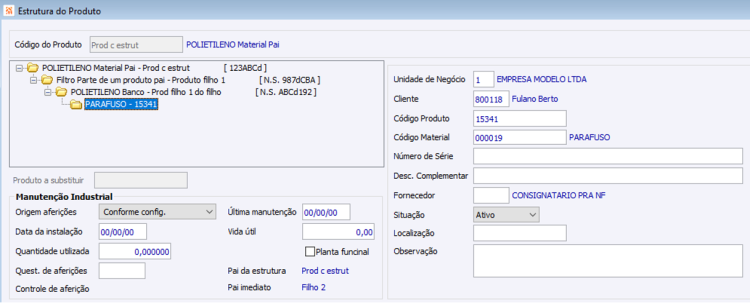

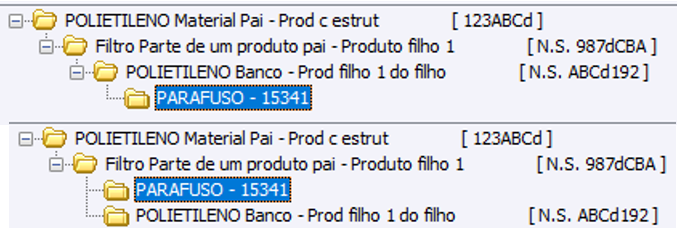

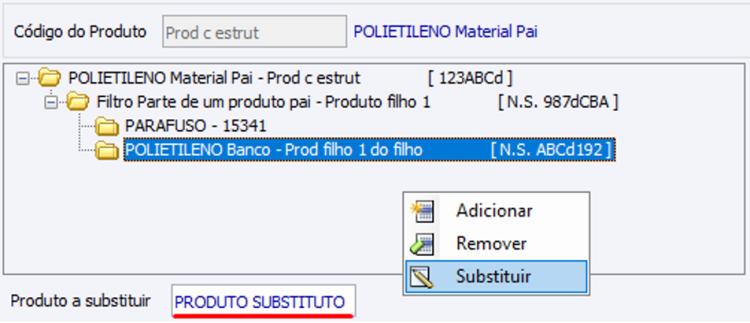

Através da tela de Materiais da OS, será possível efetuar a substituição do Produto, esta se faz através do botão ‘Substituir Material’. Através deste, será apresentada a estrutura do Produto para que o usuário possa selecionar o que deseja substituir, conforme a imagem:

O Produto que estiver selecionado, será destacado através de uma imagem diferenciada, como mostra na imagem. Desta forma, ao confirmar a rotina, será desvinculado o Produto selecionado e realocado o Produto informado no campo ‘Substituir por’. Após isto, o Produto terá a seguinte estrutura:

Retornando ao Cadastro de Produtos, será possível verificar que os campos ‘Quantidade utilizada’ e ‘Última manutenção’ estão atualizados neste momento.

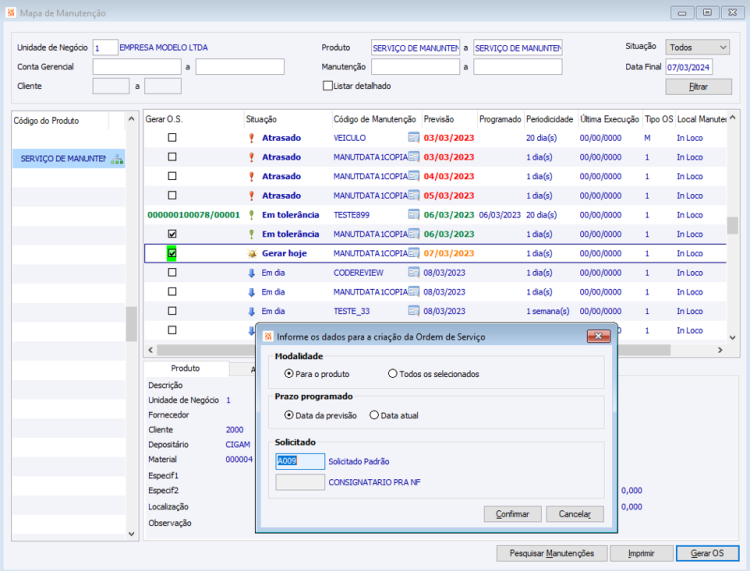

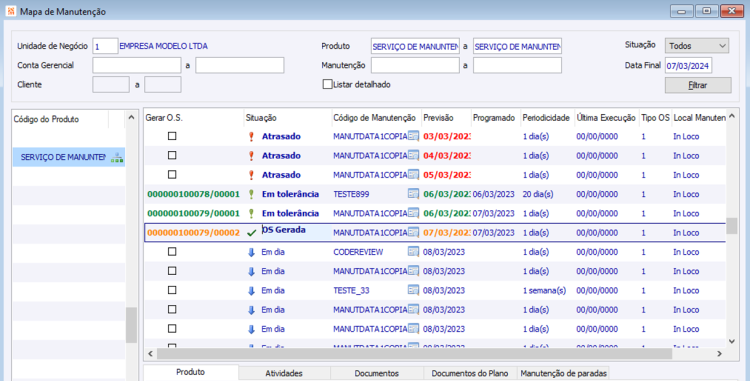

Como utilizar registros de Recorrência via Mapa de Manutenção?

Com a configuração 'MI - GE - 1479 - Origem dos dados de aferições para manutenção planejada' selecionada com a opção “0”, o sistema avalia os campos ‘Periodicidade’ e ‘A cada’, para a geração da OS de manutenção. A periodicidade pode ser “Diária”, “Semanal” e “Mensal”.

Menu: Serviços > Manutenção Industrial > Rotinas > Operacionais > Mapa de Manutenções Planejadas

Ao executar o programa Mapa de manutenção industrial, serão exibidos os campos necessários para a geração/filtragem dos registros de manutenção. Se não existirem manutenções para os filtros informados, o sistema vai gerar, do contrário será somente filtrado e exibido na tela.

Após clicar no botão “Filtrar”, os registros do mapa serão exibidos de forma estruturada na tela.

Ao lado esquerdo da tela é possível identificar as seguintes informações:

Esta tela é responsável por exibir todos os produtos relativos os filtros informados no topo da tela do Mapa, bem como a estrutura do mesmo, separadamente pela conta gerencial.

Ao clicar em um produto, o sistema exibe todos os planos de manutenção para o produto selecionado.

Importante: Produtos que possuem controle por planta funcional não serão exibidos no mapa de manutenção.

![]() Atrasada – Registro de manutenção atrasado em relação ao plano.

Atrasada – Registro de manutenção atrasado em relação ao plano.

![]() Em tolerância – Registro de manutenção esta dentro da tolerância parametrizada no cadastro do plano.

Em tolerância – Registro de manutenção esta dentro da tolerância parametrizada no cadastro do plano.

![]() Em dia – Registro de manutenção esta dentro do período informado no plano de manutenção.

Em dia – Registro de manutenção esta dentro do período informado no plano de manutenção.

![]() O.S. Gerada – Registro de manutenção possui uma O.S. gerada e esta para o dia atual.

O.S. Gerada – Registro de manutenção possui uma O.S. gerada e esta para o dia atual.

Como gerar O.S. de manutenção a partir do Mapa?

Para todos os registros de manutenção é possível gerar uma O.S., se a mesma não possuir, para tanto é necessário apenas marcar a opção que fica na primeira coluna da grade de manutenções.

Pode-se informar mais de uma manutenção por vez, ao clicar no botão “Gerar O.S.”, o sistema questiona como a O.S. vai ser gerada, se vai ser somente para o produto informado ou para todos os produtos selecionados.

IMPORTANTE: Quando o produto utilizado for genérico e a configuração 'GM - GE - 409 - Usar produtos genéricos' estiver marcada, ao clicar em Gerar OS será habilitado o campo de cliente, possibilitando informar o cliente correspondente dessa manutenção. Seguindo a mesma regra já existente na rotina Gerar OS de Manutenção Planejada.

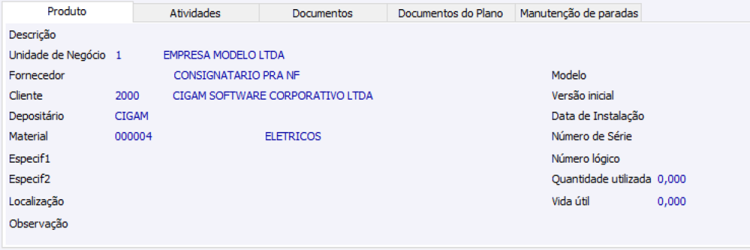

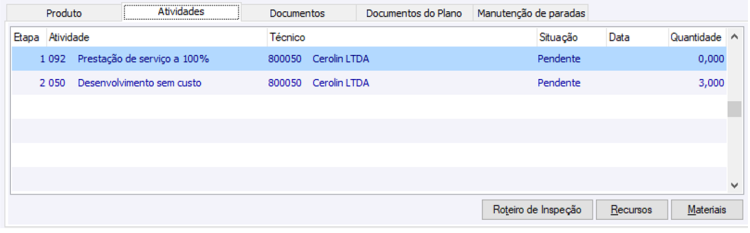

Na tela inferior existem três guias: ‘Produto’, ‘Atividades’ e ‘Documentos’. A primeira traz informações vitais sobre o cadastro do Produto, como: ‘Descrição’, ‘Unidade de Negócio’, ‘Cliente’, ‘Material’, ‘Fornecedor’, etc.

Já na segunda guia são apresentadas, se não houver O.S. criada, todas as atividades cadastradas no botão ‘Atividades’ do cadastro do ‘Plano de ‘Manutenção’. Se já houver O.S. gerada para este evento de manutenção, caso existam atividades na O.S. estas serão apresentadas, caso não existam a tela ficará em branco.

Além das atividades, por meio dos botões ‘Roteiro de Inspeção’, ‘Materiais’ e ‘Recursos’ podem ser visualizados os questionários (laudo técnico), materiais e os recursos vinculados no cadastro do Plano de Manutenção (botão ‘Atividades’) e se já existe O.S. gerada, serão visualizados os questionários (laudo técnico), recursos e materiais da O.S.

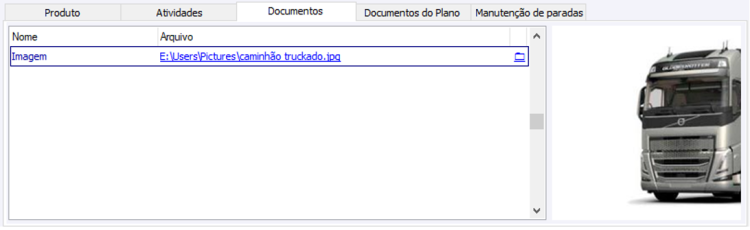

Na guia ‘Documentos’ são visualizados todos os arquivos/links anexados no cadastro do Produto por meio do botão ‘Editar Arquivos’.

Clicando sobre o endereço/caminho do arquivo/link, o anexo é aberto imediatamente. Existe a possibilidade de abrir a pasta onde se encontra o arquivo acessando o ícone posicionado à direita do caminho/endereço. Se o arquivo for imagem, ainda há a opção de apenas ampliar a imagem clicando sobre ela.

A tela de mapa de manutenção industrial pode ser visualizada de duas formas possíveis:

- Modo normal – Modo onde são exibidas todas as manutenções para o produto selecionado em forma de grade e informações complementares logo a baixo em forma de guias.

- Guia Produto – Todas as informações relevantes sobre o produto são exibidas;

- Guia Atividades – Todas as atividades do cadastro de atividades do plano de manutenção são exibidas, se a O.S. já foi gerada, esta guia exibe as atividades da O.S.;

- Guia Documentos – Nesta guia são exibidos os documentos anexados ao registro de manutenção;

- Manutenção de paradas – Nesta guia são exibidas as paradas de recursos para a manutenção selecionada, também é possível incluir, alterar os registros de paradas nesta guia .

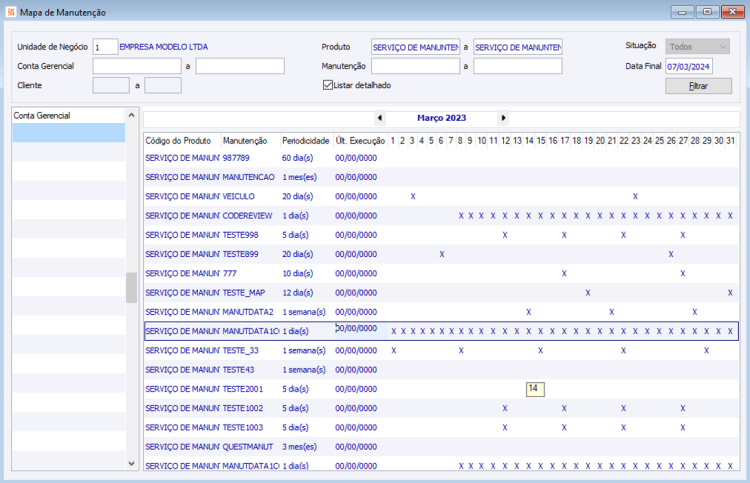

- Modo detalhado – Modo onde são exibidas as manutenções em forma de calendário, cada ponto representa um registro de manutenção para o dia em que está posicionado.

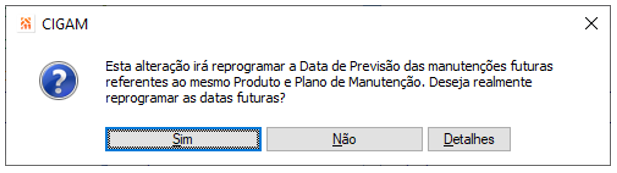

Caso seja necessário alterar data e se o registro de manutenção não possui uma O.S. gerada, então é possível alterar a data de previsão da mesma, assim alterando todos os registros subsequentes.

Ao alterar um registro o sistema faz a seguinte pergunta:

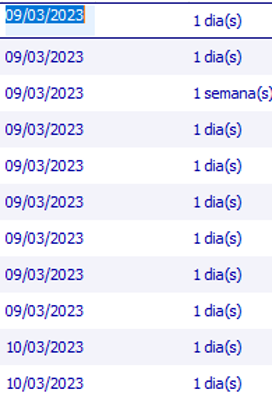

Se for respondido “Sim” para a pergunta, o sistema reprograma todos os registros de manutenção de acordo com as parametrizações do plano de manutenção.

Ex.: Foi ajustada da data de previsão de manutenção para o dia 09/03/23, todos os registros de manutenção futuros tiveram suas datas alteradas vide coluna (XX)dias.

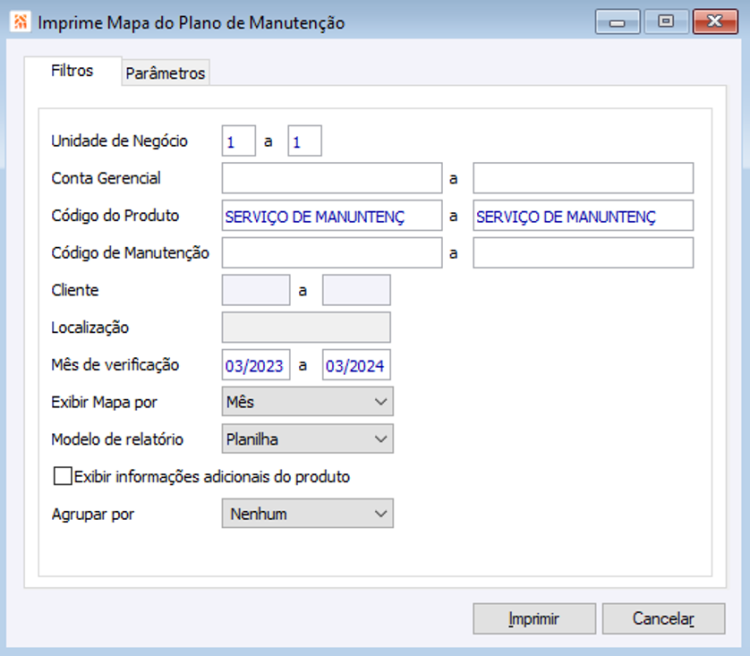

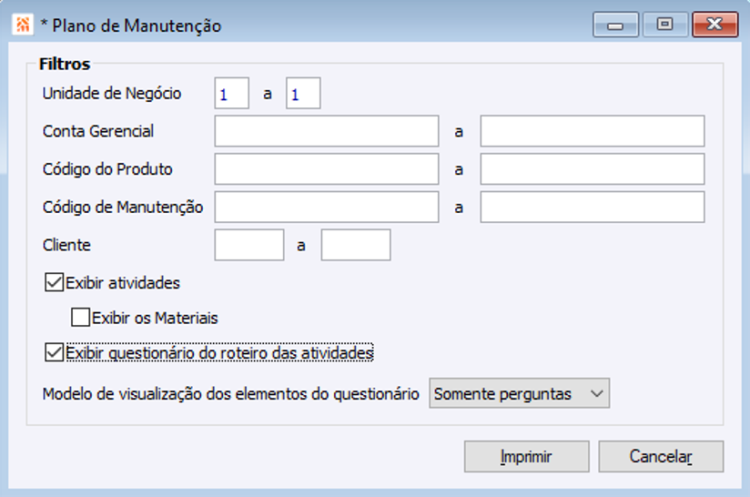

No canto inferior direito da tela do Mapa de manutenção existe um botão para imprimir, ao clicar nele a seguinte tela é exibida.

Nesta tela são exibidos todos os campos necessários para filtrar e imprimir o mapa de manutenção.

A exibição do mapa pode ser mensal, trimestral e semestral e o modelo de relatório pode ser através de “Planilha” ou “PDF”.

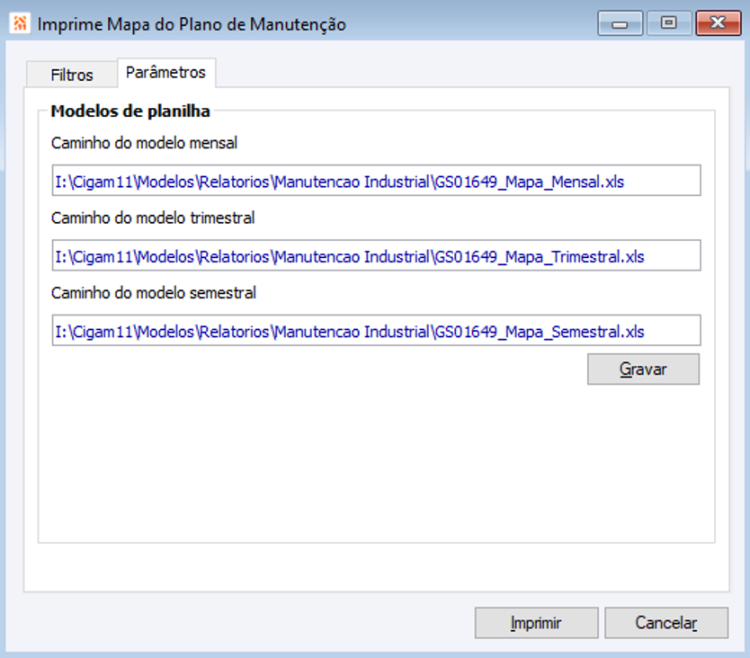

Para exibir em modo “Planilha”, é necessário fazer a configuração da guia Parâmetros.

É necessário apontar um modelo de relatório para todos os modos de exibição, mensal, trimestral e semestral.

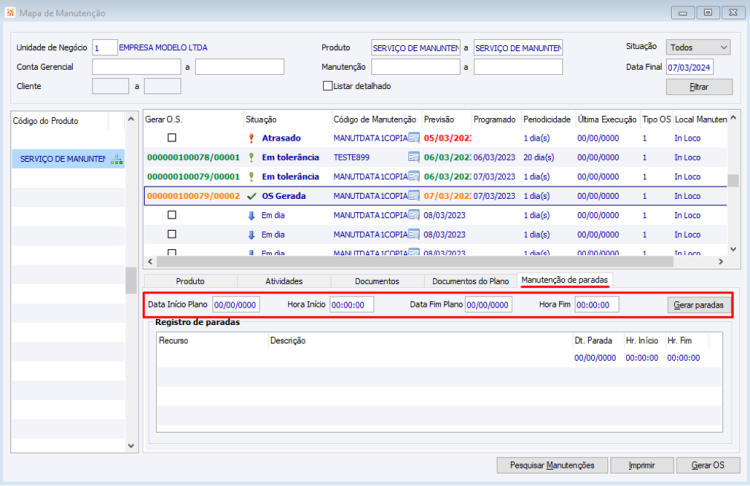

Como gerar registros de parada de recurso para o PCP?

Na tela de mapa de manutenções, após ser gerada uma O.S., será habilitada uma guia com a descrição “Manutenção de paradas”. Nesta guia existem campos de Data Início/Fim plano e Hora Início/Fim Plano, onde devem ser informadas para geração dos registros de paradas, através do botão “Gerar paradas”.

Os registros de paradas gerados podem ser visualizados em uma grade, logo abaixo dos campos de geração das mesmas.

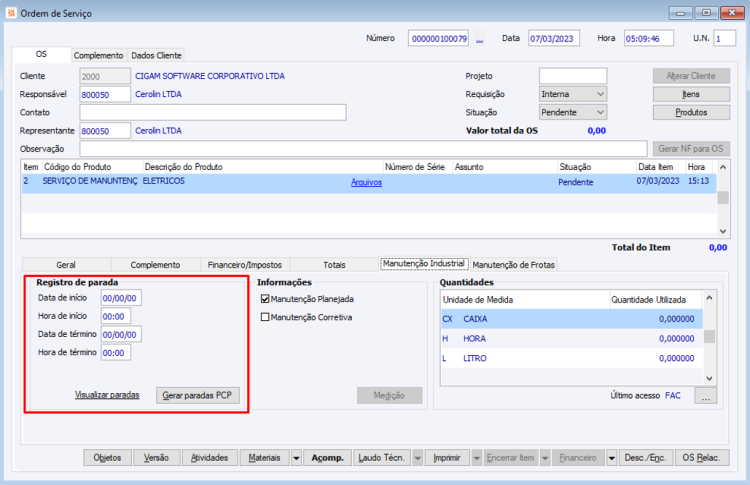

Também é possível gerar paradas de manutenção através da tela das Ordens de serviço, se o cliente possuir a licença “MI – Manutenção Industrial”, assim vai habilitar a guia “Manutenção industrial” onde vai aparecer os mesmos campos para geração de paradas de manutenção que foram vistos na tela do Mapa de manutenção.

Em ambos os locais, Mapa de manutenção e Ordem de serviço, é possível alterar a data de parada apenas mudando a Data Início/Fim plano ou Hora Início/Fim Plano e clicando no botão “Gerar paradas”. O sistema exclui os registros anteriores e recria com as novas parametrizações.

Como se dá o vínculo entre a O.S. e a parada de recurso?

Para uma correta geração de paradas de recursos, algumas informações devem ser observadas, o registro de parada será registrado para o recurso que possuir o código de produto informado no cadastro de recursos, para o qual está sendo gerada uma O.S. de manutenção.

Sempre que uma O.S. de manutenção é encerrada ou excluída, é feita uma verificação para saber se existem registros de parada de recurso para a mesma, se possuir o sistema faz a exclusão dos registros de paradas para liberar o recurso.

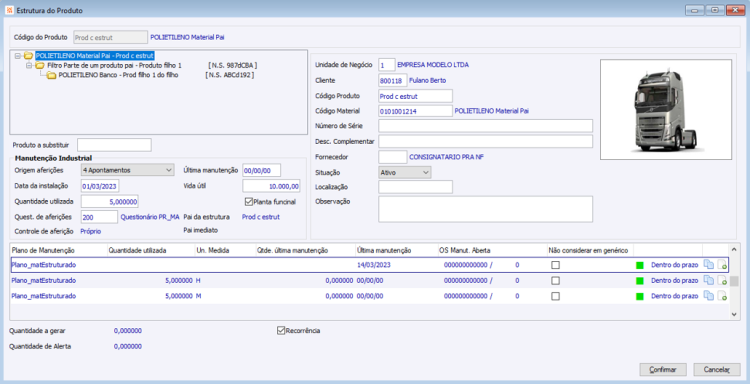

Como funciona a estrutura de produtos?

Através do botão “Estrutura” no cadastro de produto, ou através do menu, é possível cadastrar/visualizar a estrutura de um produto.

A visualização é através de uma Árvore onde são exibidos os produtos de acordo com a hierárquica cadastrada, clicando em um produto é possível visualizar informações sobre o mesmo ao lado direito da tela.

É possível alterar a estrutura de um produto apenas arrastando um produto para dentro de outro, como mostrado na figura a baixo, onde o produto “PARAFUSO - 15341” vai pertencer ao produto “Filtro Parte de um produto pai – Produto filho 1”.

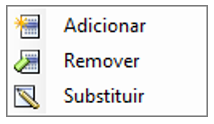

Clicando em um produto da árvore, é possível adicionar um novo produto vinculado ao que se está posicionado, ou também é possível excluí-lo, para isso é necessário clicar com o botão direito sobre um produto e escolher a opção desejada.

No canto inferior direito da tela de Estrutura de produtos existe um campo onde é possível informar um produto, com este campo preenchido, é possível substituir um produto da Árvore pelo produto informado no campo.

Como visualizar os dados gerados no Manutenção Industrial?

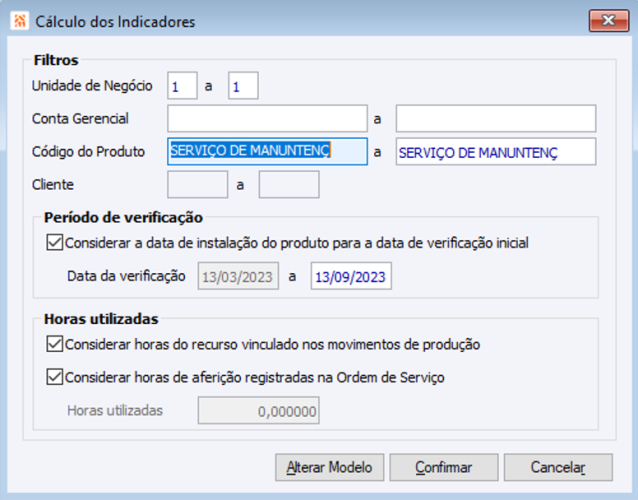

Menu: Serviços > Manutenção Industrial > Relatórios > Gerenciais > * Cálculo dos Indicadores

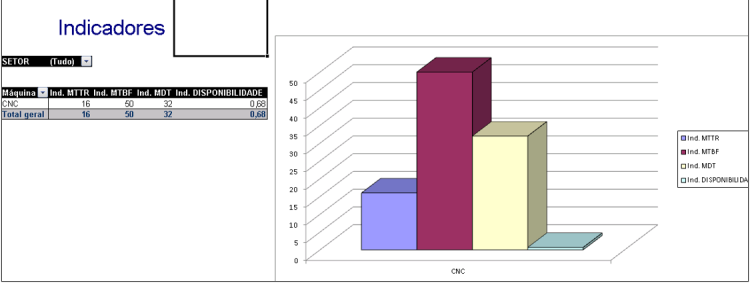

Neste relatório são calculados os seguintes indicadores de produtos: MTBF – Mean Time Between Failure (Tempo Médio Entre Falhas), MTTR – Mean Time To Repair (Tempo Médio Para Reparos), MDT – Mean Down

A tela de filtros do relatório possui os campos de ‘Unidade de Negócio’ inicial e final, ‘Conta Gerencial’ inicial e final, ‘Código do Produto’ inicial e final e o período de verificação. O campo de ‘Unidade de Negócio’ inicial e final, é iniciado com a Unidade de Negócio Padrão, conforme a configuração 'GE - AM - 21 - Unidade de negócio padrão'.

Para o período de verificação do relatório, o campo de seleção ‘Considerar a data de instalação do produto para a data de verificação inicial’ inicia selecionado. Com este campo selecionado, o campo ‘data de verificação’ inicial é desabilitado e o sistema considera a data de instalação do produto para a data de verificação inicial. A data de verificação final é iniciada com um período de seis meses a partir da data atual.

Com o campo de seleção ‘Considerar a data de instalação do produto para a data de verificação inicial’ desmarcado, é possível alterar a data de verificação inicial. A data de instalação do produto está disponível no cadastro de Produtos.

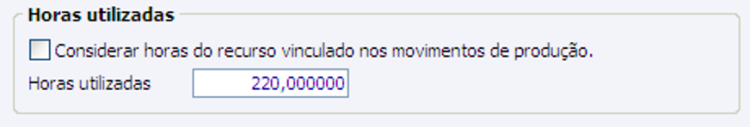

Como alguns clientes não possuirão o módulo de Carga Máquina e/ou não possuem as leituras de produção coerentes com o realizado foi habilitado na tela de filtros um campo para informar as horas utilizadas pela produção para considerar no cálculo de indicadores.

Cálculos: Para o cálculo dos Indicadores são utilizadas as seguintes regras:

- MTBF: Total de horas utilizadas do produto / Quantidade de paradas para correção

- MTTR: Horas de manutenção corretiva / Quantidade de paradas para correção

- MDT: Horas de manutenção corretiva + Horas manutenção preventiva

- Índice de Disponibilidade Técnica: (Total de horas utilizadas do produto - MDT) / Total de horas utilizadas do produto

Informações sobre os valores dos cálculos:

- Total de horas utilizadas do produto: Total de horas de utilização do recurso (ao qual o produto está vinculado) apontado nos recursos utilizados das ordens de produção. O vínculo entre o Recurso e o Produto é realizado no cadastro de Recursos/Processos, através do campo ‘Código do Produto’, onde é informado o Produto a ser vinculado ao Recurso selecionado.

- Quantidade de paradas para correção: Quantidade de Itens de Ordem de Serviço para o produto informado, com a situação do Item/OS como ‘Liberado’, ‘Encerado’ ou ‘Faturado’ no período informado. Além disso, o Item/OS deve estar com o campo ‘Constatado’ informado e o campo de seleção ‘Manutenção Planejada’ não pode estar selecionado.

- Horas de manutenção corretiva: Total de horas das atividades dos Itens/OS contabilizados como paradas para correção.

- Horas de manutenção preventiva: Total de horas das atividades dos Itens/OS com a situação como ‘Liberado’, ‘Encerado’ ou ‘Faturado’. O campo de seleção ‘Manutenção Planejada’ deve estar selecionado.

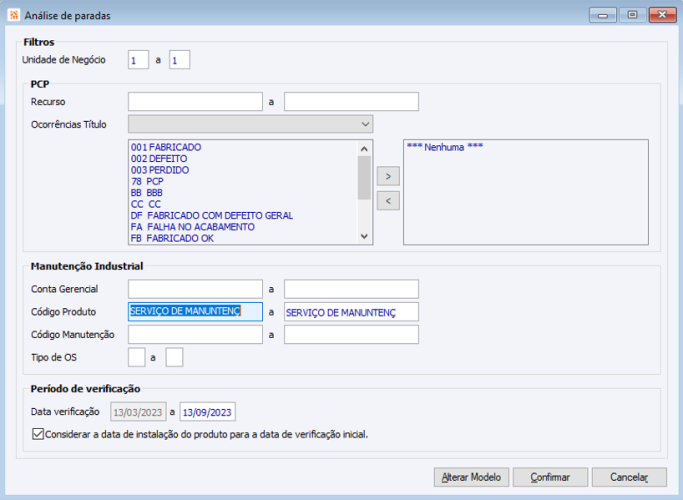

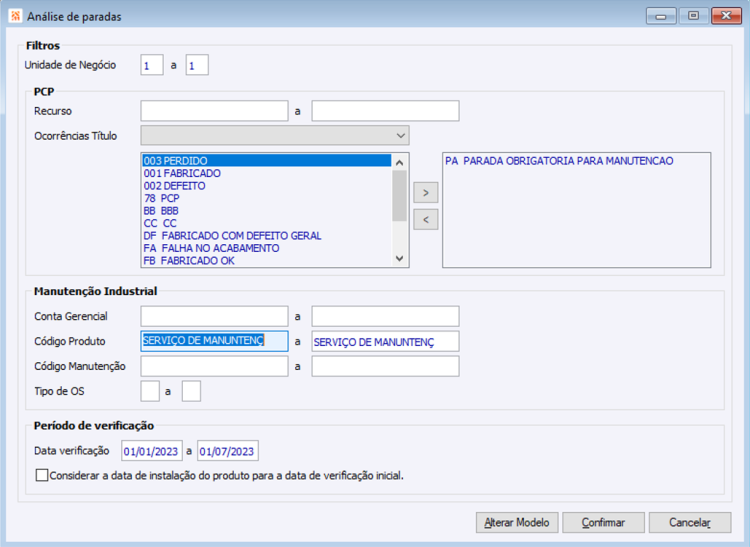

Menu: Serviços > Manutenção Industrial > Relatórios > Operacionais > * Análise de Paradas

Neste relatório é apresentada a quantidade total de horas de utilização do produto, a quantidade de horas de parada para o produto e a quantidade total de horas das atividades de manutenção para o produto.

A tela de filtros do relatório possui os campos de ‘Unidade de Negócio’ inicial e final, ‘Recurso’ inicial e final, ‘Ocorrências Título’, ‘Conta Gerencial’ inicial e final, ‘Código do Produto’ inicial e final, ‘Código manutenção’ inicial e final, ‘Tipo de OS’ inicial e final e o período de verificação.

O campo de ‘Unidade de Negócio’ inicial e final, é iniciado com a Unidade de Negócio Padrão, conforme a configuração 'GE - AM - 21 - Unidade de negócio padrão'.

Para o campo ‘Recurso’, ao informar um Recurso e este conter um Produto vinculado, os campos ‘Conta Gerencial’ inicial e final são iniciados com a Conta Gerencial do Produto, caso este Produto tenha uma Conta Gerencial vinculada. Os campos ‘Código do Produto’ inicial e final são iniciados com o Produto que está vinculado ao Recurso escolhido. Os campos de ‘Tipo de OS’ inicial é final, são iniciados com a faixa de Tipo de OS conforme histórico de OS’s para o Produto que está vinculado ao Recurso escolhido.

O vínculo entre o Recurso e o Produto é realizado no cadastro de Recursos/Processos, através do campo ‘Código do Produto’, onde é informado o Produto a ser vinculado ao Recurso selecionado.

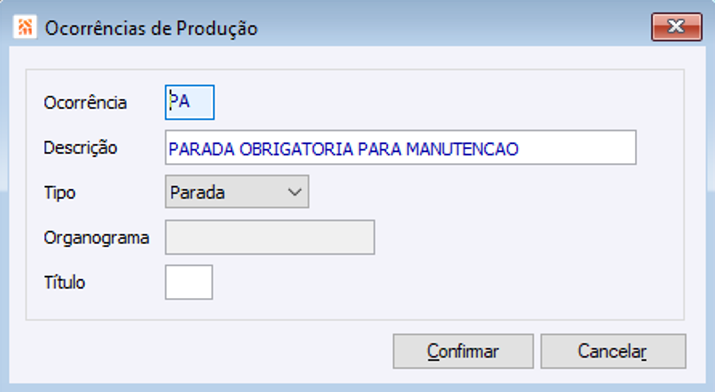

O campo ‘Ocorrências Título’, define quais Ocorrências de produção serão exibidas para filtro nos campos de múltipla escolha, ou seja, somente serão exibidas nos campos de múltipla escolha, Ocorrências de produção que estiverem vinculadas à ‘Ocorrência Título’ selecionada.

O vínculo é realizado conforme a Tela.

Menu: Manufatura > Programação e Controle de Produção > Cadastros > Ocorrências de Produção

Para o campo de múltipla escolha de ‘Ocorrências de Produção’, as ocorrências que estiverem selecionadas (estiverem no campo do lado direito), são consideradas como paradas, ou seja, são contabilizadas para a quantidade de horas de parada.

Estas ocorrências podem ser selecionadas através dos botões “>” e “<” ou através do recurso de “Arrastar e Soltar” do mouse.

Ocorrências de Produção selecionadas que são contabilizadas como horas de parada

Para o período de verificação do relatório, o campo de seleção ‘Considerar a data de instalação do produto para a data de verificação inicial’ inicia selecionado. Com este campo selecionado, o campo ‘data de verificação’ inicial é desabilitado e o sistema considera a data de instalação do produto para a data de verificação inicial. A data de verificação final é iniciada com um período de seis meses a partir da data atual.

Com o campo de seleção ‘Considerar a data de instalação do produto para a data de verificação inicial’ desmarcado, é possível alterar a data de verificação inicial.

A data de instalação do produto está disponível no cadastro de Produtos

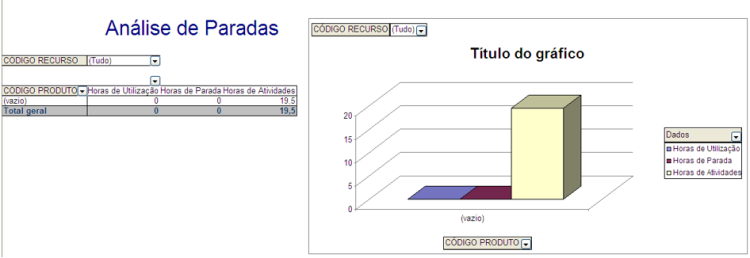

Após confirmar os filtros do relatório, são exibidos graficamente os valores através de uma tabela dinâmica.

Planilha impressa exibindo uma tabela com as horas de utilização, horas de parada e horas de atividades.

Representação gráfica referente às horas analisadas dos produtos

Informações sobre as horas calculadas:

- Horas de utilização: Total de horas de utilização do recurso (ao qual o produto está vinculado) apontado nos recursos utilizados das ordens de produção. Não contabilizando as Ocorrências de Produção selecionadas no campo de múltiplas escolhas.

- Horas de paradas: Total de horas de utilização do recurso (ao qual o produto está vinculado) apontado nos recursos utilizados das ordens de produção. Contabilizando apenas as Ocorrências de Produção selecionadas no campo de múltiplas escolhas.

- Horas de Atividades: Total de horas das atividades dos Itens/OS para o Produto com a situação como ‘Liberado’, ‘Encerado’ ou ‘Faturado’.

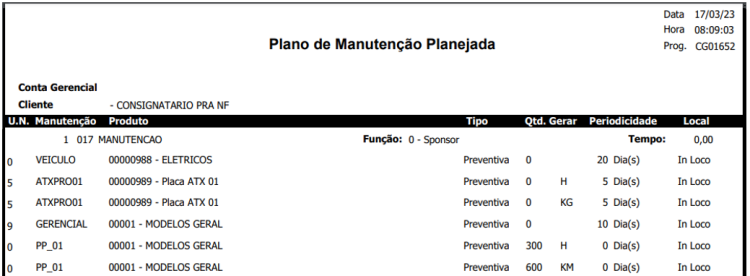

Menu: Serviços > Manutenção Industrial > Relatórios > Operacionais > Planos de Manutenção

O objetivo deste relatório é apresentar o roteiro de atividades a serem executadas é também o questionário de inspeção quando informado.

Para este relatório foram disponibilizados os filtros de Unidade de Negócio, Conta Gerencial, Código do Produto e Código do Plano de Manutenção, com a opção de listar as atividades e o questionário de inspeção quando o mesmo possuir.

Como aplicar manutenções planejadas em produtos que controlem plantas funcionais?

Dentro do cadastro do produto é possível informar se o mesmo controlará como planta funcional. Em uma estrutura que controle planta funcional é permitido gerir os filhos de forma independentes para efeitos de manutenção, tanto na captação de dados de aferição quanto na geração de OS.

Para indicar uma estrutura como planta funcional, é necessário que o produto Pai da Estrutura esteja assinalado como planta funcional. Desta forma é torna-se habilitado o campo ‘controle de aferição’ para os produtos filhos desta estrutura.

Os controles disponíveis são:

- Pai da estrutura (opção padrão): o sistema deve buscar o que foi apontado para o pai de toda a estrutura, e caso nada tenha sido apontado, nada tem a considerar para efeitos de geração de OS de manutenção planejada;

- Próprio: O sistema deve considerar as horas apontadas para o produto;

- Pai imediato: o sistema deve buscar o apontamento para o pai imediato da estrutura, e caso esse não tenha controle de apontamento, o sistema deve ir subindo na estrutura até encontrar algum pai que controle e que tenha a mesma origem de aferição;

De forma que os planos de manutenção planejada, seguem do mesmo formato.

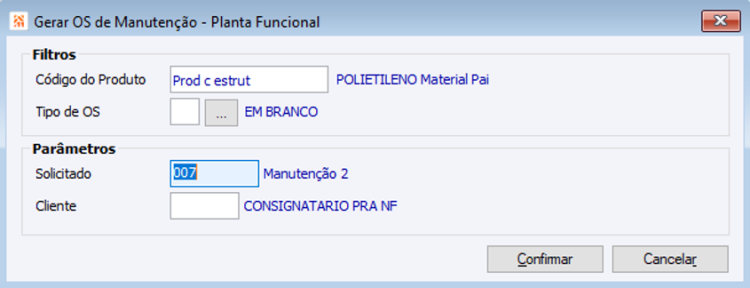

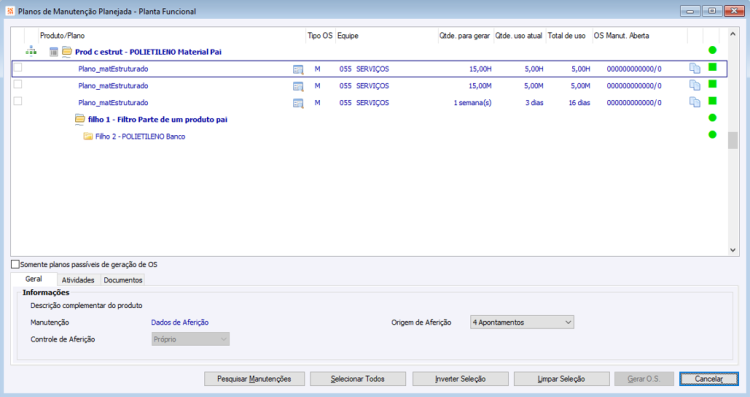

Como gerar OS de Manutenção – Planta Funcional?

Da mesma forma que Rotina de Gerar OS de Manutenção Planejada, quando se trata de uma Planta Funcional, também é necessário coletar os dados de aferição e só após gerar as OS’s de manutenção conforme necessidade.

O acesso a rotina esta disponível no Menu: Serviços > Manutenção Industrial > Rotinas > Operacionais > Gerar OS Manutenção Planta Funcional. Ao acessar a rotina é obrigatório a informação de um produto que controle planta funcional, em seguida já é disponível a listagem do produto e sua estrutura.

Após realizar o filtro, são apresentados todos os produtos da estrutura acompanhado dos planos. Permitindo ao usuário que selecione os planos para os respectivos produtos desejados na geração de OS.

Diferente da rotina de Gerar OS de Manutenção Planejada, ao se tratar de Planta Funcional, não são exibidas somente os planos passíveis de geração de OS, e sim toda a estrutura do produto. A identificação da necessidade de geração de OS ou não, passa pela legenda localizada ao lado direito da tela. Ao clicar sobre a legenda, é apresentada a descrição dos sinalizadores.

A geração da OS, envolve diretamente o plano de manutenção, sendo assim quando o produto da estrutura possuir vínculo com ao menos um plano, direto ou indireto, será exibido o ícone ![]() ao lado do produto. Após clicá-lo, são exibidos os todos os planos indiferente de poder ou não gerar OS, permitindo assim selecionar os planos disponíveis conforme necessidade e também a execução da rotina, gerando OS’s de manutenção.

ao lado do produto. Após clicá-lo, são exibidos os todos os planos indiferente de poder ou não gerar OS, permitindo assim selecionar os planos disponíveis conforme necessidade e também a execução da rotina, gerando OS’s de manutenção.

De forma que ao selecionar os planos desejados, e clicar no botão ‘Gerar OS’, a Ordem de Serviço de Manutenção é gerada para os planos e produtos selecionados.

A rotina consta com o recurso ‘Somente planos passíveis de geração de OS’, ao selecionar este campo, são exibidos somente os planos onde os dados de aferição já atingiram o limite mínimo para geração de OS.

Na mesma interface ainda encontram-se disponíveis os botões ‘Selecionar Todos’, ‘Inverter Seleção’ e ‘Limpar Seleção’, que respeitam a função conforme o nome sugestivo. Cabe ressaltar que o botão ‘Gerar OS’ somente será habilitado após selecionar os planos. Apesar de a rotina poder ser executada para diversos produtos e/ou planos ao mesmo tempo, será gerada uma OS para cada produto e/ou plano selecionado.

Além dos produtos, planos e sinalizadores, são destacados nesta interface:

- O Tipo de OS e Equipe que atendem o plano de manutenção conforme cadastro;

- Acesso a estrutura do produto a partir do ícone

, exibido junto ao pai da estrutura;

, exibido junto ao pai da estrutura; - A quantidade parametrizada para gerar OS de manutenção;

- A quantidade total de uso, após a última manutenção no equipamento;

- Apresentada a quantidade total de uso do equipamento;

- Caso o produto possua OS de manutenção aberta, será apresentado na rotina;

- Caso vinculado ao plano de manutenção algum documento, será possível acessá-los a partir do ícone

;

; - Como dados informativos, são apresentados a descrição complementar do produto, o tipo de manutenção e o controle de aferição.

No caso de utilizar-se Unidades de Medidas nos Planos de Manutenção, será gerada apenas uma OS de manutenção por vez para cada plano de manutenção, independente da Unidade de Medida, utilizada, as OS’s de manutenção são para o plano. Sendo que ao menos uma das unidades atinja o valor de alerta esperado, já é possível gerar OS para o plano de manutenção.

Dentro da Rotina de Gerar OS de Manutenção Planejada, após o filtro são exibidos os planos disponíveis para geração, no caso de um mesmo plano possuir dados de mais de uma unidade de medida passível para geração de OS, ambas serão exibidas na rotina, e automaticamente, ao seleciona um destas unidades, as demais unidades de medidas deste plano serão selecionadas automaticamente, a fim de garantir a geração de OS para o plano.

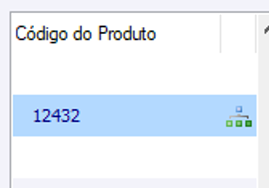

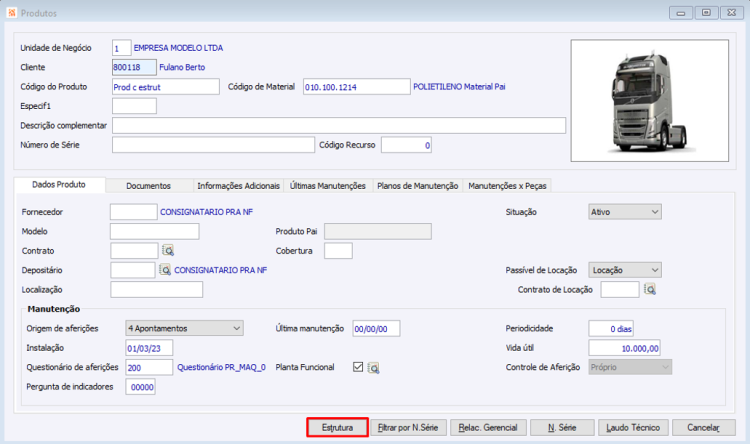

Como gerar OS de Manutenção via estrutura do Produto?

Outra possibilidade é a geração da Ordem de Serviço de Manutenção a partir da estrutura do produto.

Ao acessar o cadastro de produto, e em seguida clicar sobre o botão estrutura, será exibido as informações sobre o produto posicionado junto a informações dos produtos que compõe a estrutura deste produto.

Similar a guia Planos de Manutenção do cadastro de produto, na estrutura do produto é destacado o browse onde são exibidos os registros de manutenção do mesmo, e também dos produtos filhos.

Para a geração da Ordem de Serviço, basta clicar no ícone ![]() . Após a execução, o browse será atualizado com o número da OS de manutenção aberta. Cabe ressaltar que somente usuários com o direito de acesso à rotina “Gerar OS Manutenção Planejada”

. Após a execução, o browse será atualizado com o número da OS de manutenção aberta. Cabe ressaltar que somente usuários com o direito de acesso à rotina “Gerar OS Manutenção Planejada”

IMPORTANTE: Diferente das demais rotinas de geração de OS de manutenção planejada, a estrutura do produto não veta a geração de OS para registros de planos que tenham situação ‘Dentro do prazo’. Neste caso a Ordem de Serviço será gerada da mesma forma, porém antecipando o período de manutenção.

Quais os parâmetros necessários para gerar e utilizar a OS de manutenção planejada agrupando planos em um único item de OS?

Para que os planos de manutenção sejam agrupados em um único item de OS, esses devem respeitar algumas regras:

- Devem ser do mesmo cliente (quando não utilizada a configuração 'GM - GE - 409 - Usar produtos genéricos' marcada)

- Devem pertencer a mesma equipe;

- Devem utilizar o mesmo tipo de OS;

Como gerar e utilizar a OS de manutenção planejada agrupando planos em um único item de OS?

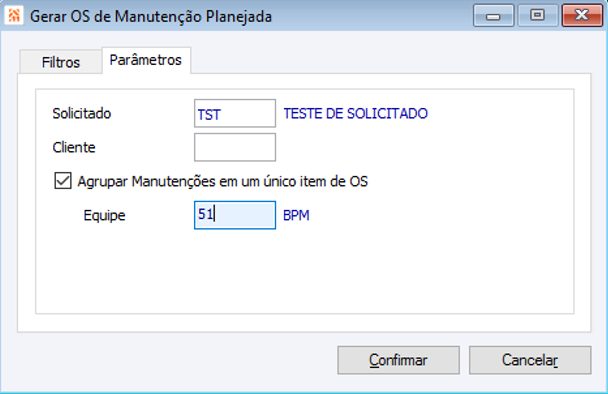

Tendo em vista consolidar as manutenções realizadas de um mesmo produto em uma única OS/item, facilitando a administração de diversas manutenções.

Para gerar executar a rotina que cria OS’s de manutenção planejada é necessário acessar o programa, localizado no Menu: Serviços > Manutenção Industrial > Rotinas > Operacionais > Gerar OS Manutenção Planejada.

Ao acessar o programa, na guia Filtros pode ser realizado um filtro, ou mesmo listar todos os produtos que podem ser executados junto a rotina. Neste exemplo foi optado por um produto específico.

Já na guia parâmetros, é possível informar os parâmetros que serão utilizados durante a execução da rotina.

Lembrando que:

- Solicitado: Pode ser informado manualmente, assim como pesquisado pelo F5. Além disso Pode ser pré-parametrizado por meio da configuração 'MI - GE - 1532 - Código padrão de Solicitado para Manutenção Planejada'.

- Cliente: Pode ser informado manualmente, assim como pesquisado pelo F5. Quando utilizando produto genérico ‘GM – GE – 409 – Usar produtos genéricos marcada’. Permite pré parametrizar um cliente através da configuração 'MI - GE - 3115 - Cliente sugestão para geração de OS de manutenção planejada indicando algum cliente para o processo'.

- Agrupar Manutenções em um único item de OS: Permite marcar check box somente quando a configuração 'MI - GE - 3116 - Permitir criar uma única OS/Item para manutenções distintas' estiver marcada.

- Equipe: Permite informar uma equipe mediante a opção Agrupar Manutenções em um único item de OS marcada. Campo disponibiliza de pesquisa zoom (F5).

Ao realizar o filtro os produtos são apresentados da seguinte forma, podendo ser selecionados os planos de manutenção que terão as OS’s geradas. Ao lado direito da tela, são apresentados os sinalizadores apresentando se o produto já ultrapassou a quantidade de alerta ou a quantidade para gerar.

Observação: Somente são agrupados os Planos de Manutenção no mesmo Item de OS quando possuirem a mesma parametrização de ‘Tipo de OS’.

Dica para Planos por Recorrência: O periodo de tolerância começar na quantidade a gerar somado a quantidade de Tolerância.

Ex.: Quantidade a Gerar + Tolerância = 30 dias + 5 dias = 35 dias, do 30º dia ao 35º dia é o periodo de ‘Tolerância’, após o 35º dias inicia o periodo para 'Gerar OS', ou seja, no 36º dia inicia o periodo para Gerar OS.

Dica para Planos por Dados de Aferição: O Alerta inicia no seu valor definido até a quantidade a Gerar, levando em consideração a Unidade de Medida definida no Plano de Manuntenção.

Ex.: Quanto a quantidade já utilizada é 9, e o ‘Alerta’ está definido como 10, ainda não atingiu a quantidade de Alerta, somente a partir da quantidade utilizada 10 se inicia a quantidade de Alerta, e para atingir a necessidade de ‘Gerar OS’ a quantidade utilizada deve ser a mesma da Quantidade a Gerar definida no Plano de Manutenção.

A OS de manutenção é gerada para os produtos selecionados. Após selecionados os produtos, será habilitado o botão ‘Gerar OS’, para executar a rotina clicar sobre ele. Apesar da rotina poder ser executada para diversos produtos ao mesmo tempo, será gerada uma OS para cada produto selecionado.

Na guia de manutenção industrial, deve ser apresentada então, as unidades de medida contidas nos planos agrupados. Respeitando a não inserção da mesma unidade de medida caso essa esteja contida em mais de um plano.

Para a OS criada, deve ser avaliada todas as unidades de medidas existentes nos planos selecionados, a fim de levar estas para a guia de manutenção industriam para que permitam ser preenchidas. Caso mais de um plano possuir a mesma unidade de medida, apresentar uma única vez essa unidade.

Deve ser levado para as atividades da OS todas as atividades que cada plano possuir considerando regras de datas de início, término e roteiro de inspeção, materiais e recursos previamente informados no plano.